Data aggiornamento: luglio 2025.

Ti incuriosisce l’automazione industriale? Vorresti conoscere di più di questo tecnologico mondo? Vuoi saperne di più sui PLC e sui sistemi di supervisione? Benvenuto nella mia scuola di automazione industriale, in questa lezione apprenderemo in generale come essa è architettata e quali apparecchiature vengono impiegate nella sua realizzazione. Metti comodo perché cominciamo subito!

Cos’è l’automazione industriale .

Con il termine automazione indichiamo l’architettura tecnologica che viene implementata per gestire un processo, sia esso industriale o di altro tipo. Possiamo automatizzare fabbricati (in questo caso si parla di Building Automation) oppure, come nel caso dell’automazione industriale, rendere automatiche le funzioni per effettuare una lavorazione o una movimentazione.

Il processo può riguardare diverse industrie, a titolo d’esempio troviamo l’automazione delle lavorazioni alimentari, del settore oleodinamico e di quello farmaceutico, oppure l’automazione dei magazzini e la movimentazione delle merci. I processi di automazione comprendono anche macchinari per formatura, nastri trasportatori, e naturalmente robot.

L'automazinoe degli impianti di questo tipo lavora su processi come quelli dell'industria alimentare.

Con l'automazione si controllano intere centrali di stoccaggio e lavorazione gas e olio,

L'automazione pèrmette di rendere automatiche operazioni di carico e scarico dei magazzini; la movimentazione può avvenire mediante l'utilizzo di carrelli automatici.

La grandezza delle architetture di automazione.

L’automazione può essere applicata a una semplice macchina con pochi elementi da comandare e controllare, oppure riguardare l’insieme di processi di diverso tipo che lavorano in sinergia per effettuare una complessa produzione. Portando all’estremo l’automazione parliamo anche di automazione di fabbrica, dove oltre ad automatizzare i processi vengono resi automatici anche il controllo dei servizi, del magazzino e di altre aree della fabbrica stessa.

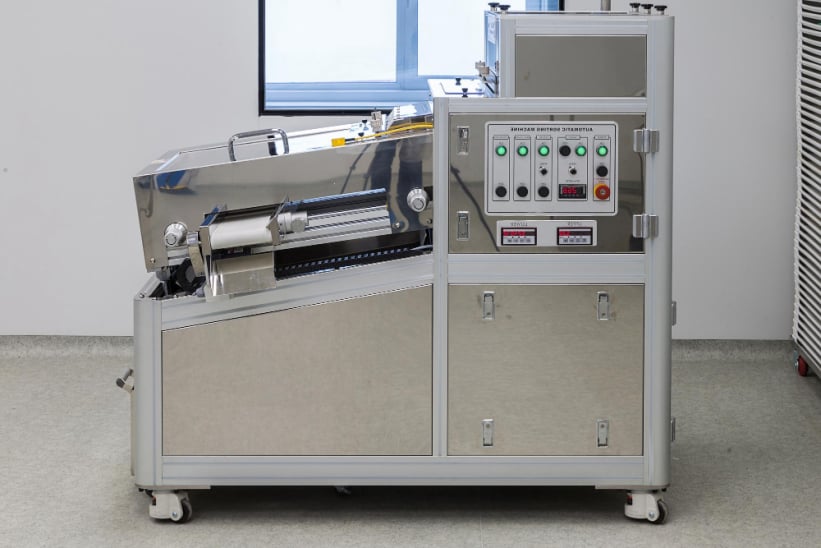

Nella prossima immagine vediamo una piccola macchina automatizzata per mezzo di un mini PLC e un piccolo sistema di interfaccia sotto forma di pannello operatore; naturalmente in questo tipo di applicazione non mancano anche elementi di comando e controllo hardware come i classici pulsanti, i selettori e le lampade. In questo tipo di applicazione parliamo di automazione a bordo macchina.

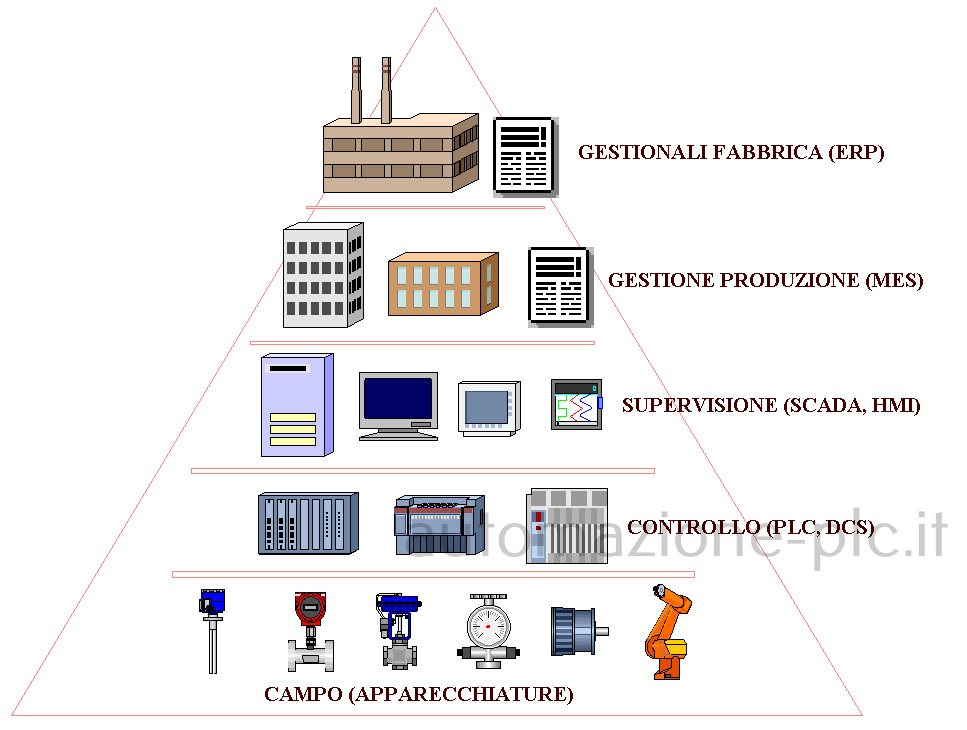

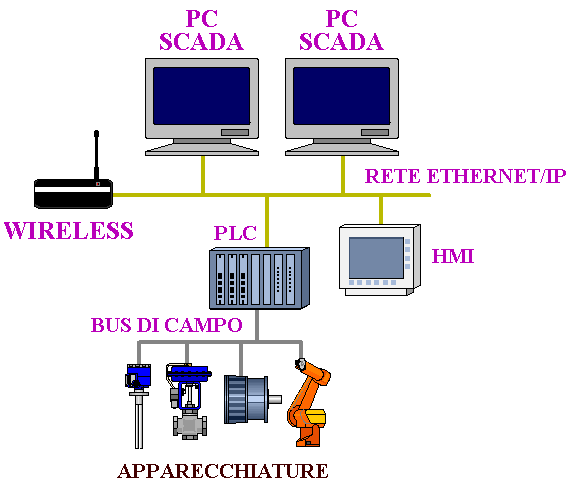

A seconda del tipo di industria e di processo, per l’automazione si utilizzano apparecchiature di diverso tipo e con diversi gradi di sicurezza e prestazioni; questo vale sia per le apparecchiature da campo (field devices) che per i sistemi di controllo; l’architettura generale dei processi di automazione industriale segue spesso uno schema come quello che vediamo nella prossima immagine, o perlomeno comprende gli oggetti che troviamo nei livelli da zero a due della piramide raffigurata.

Architettura dell’automazione industriale: le apparecchiature da campo .

Com’è fatta l’architettura di un sistema di automazione? Nell’immagine precedente troviamo una piramide alla cui base abbiamo le apparecchiature da campo; queste comprendono, a seconda del tipo di processo automatizzato, elementi di comando chiamati anche attuatori (pompe, valvole, pistoni pneumatici e altro) e sensori di acquisizione dati.

I sensori sono tutte quelle apparecchiature che ci permettono di monitorare lo stato del processo e, cosa molto importante, di acquisire i dati del processo stesso e le variabili che lo caratterizzano.

Tra i sensori più comuni presenti su un impianto d’automazione troviamo le sonde di temperatura, di pressione, di livello, i flussostati e i misuratori di portata; ma anche tutta una serie di altri sensori digitali e analogici come le fotocellule e i microinterruttori. Oggi possiamo contare anche su sensori biomedici (come i rilevatori di impronte e di presenza) e su lettori di codici a barre, Qrcode e altro. La tipologia di sensori, così come quella degli attuatori utilizzati nel sistema di automazione, varia in base al tipo di industria in cui operiamo e più specificatamente in base al processo su cui si opera.

Quello che è importante imparare è che qualsiasi sia il tipo di automazione industriale andiamo a implementare, avremo praticamente sempre a che fare con sensori (ingressi dal campo) e attuatori (uscite verso il campo); questo aspetto è fondamentale per chiunque voglia avvicinarsi al mondo dell’automazione e della programmazione dei plc e dei sistemi di supervisione.

Architettura dell’automazione industriale: il livello di controllo (PLC e DCS).

Al livello immediatamente superiore a quello del campo, nell’architettura dell’automazione industriale troviamo i PLC e i DCS, più in generale parliamo di quelle apparecchiature che permettono di essere programmate e di far svolgere ai nostri attuatori ciò che noi riteniamo opportuno e che definiamo nel software di programmazione; quest’ultimo creato proprio per programmare questi apparecchi.

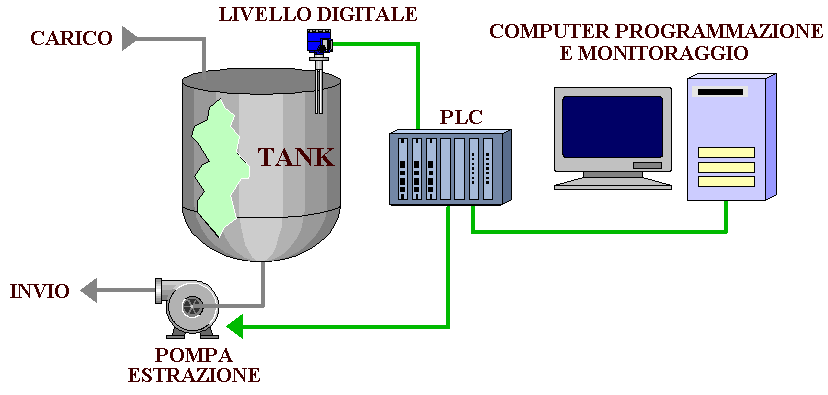

I PLC (controllori logici programmabili) e i DCS (sistemi di controllo distribuito) non fanno altro che elaborare il software ed eseguire le procedure in esso contenute. Questi apparecchi sono collegati al campo mediante BUS (rete di diverso tipo) o altri sistemi, e dal campo ricevono le variabili di funzionamento; per quanto riguarda i comandi verso il campo sono quasi sempre questi controllori che se ne occupano. Nella prossima immagine possiamo vedere come funziona un piccolo processo automatizzato con un plc programmato per mezzo di un computer.

Nella figura sopra abbiamo un piccolo sistema di automazione di un impianto composto solamente da un serbatoio, una sonda di livello e un motore di estrazione acqua dal tank. Il computer serve a programmare il plc, al quale sono collegati l’ingresso del sensore di livello e l’uscita del motore che in questo caso è quello di una pompa centrifuga.

Il programma di funzionamento nel plc, probabilmente attiva la pompa per scaricare il serbatoio quando risulta pieno; il sistema riceve in questo caso il segnale dal livello montato sul serbatoio stesso.

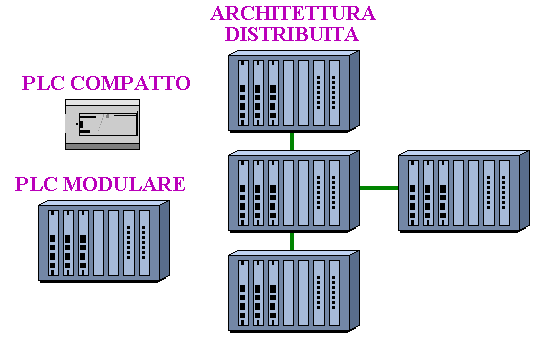

Nei sistemi di automazione possiamo avere un piccolo plc che lavora singolarmente, oppure un plc di tipo modulare dove possono essere collegati diversi rack con moduli di ingresso e uscita, o ancora possiamo avere sistemi di controllo distribuito composti di diversi plc collegati in rete; ecco queste tipologie di sistemi nella prossima figura.

Architettura dell’automazione industriale: il livello di monitoraggio e controllo, sistemi HMI e SCADA .

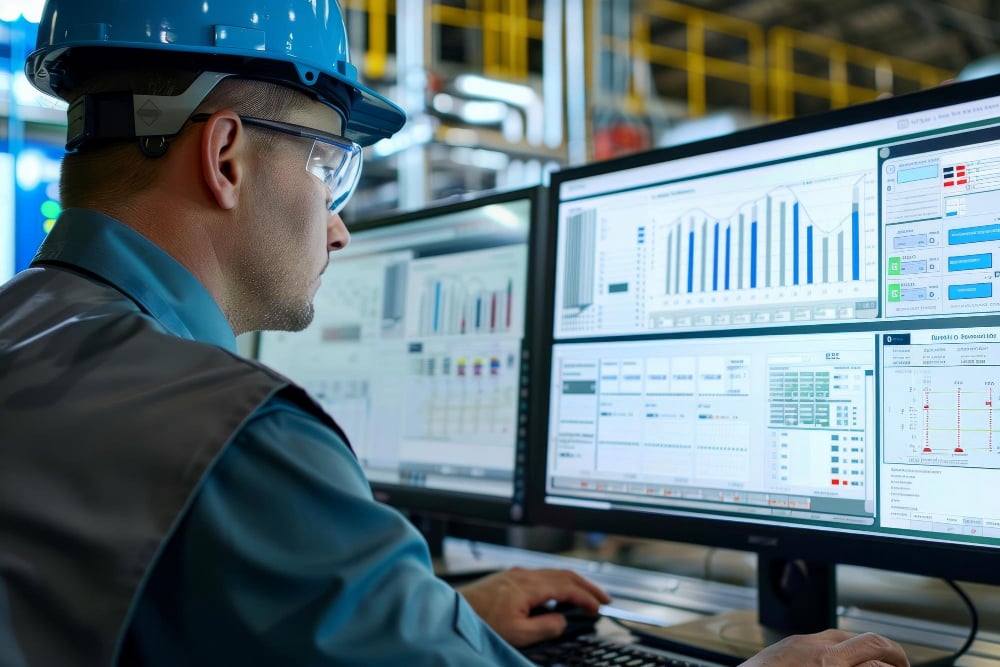

Salendo nello schema dell’architettura dell’automazione, troviamo il livello di monitoraggio e controllo, nel quale utilizziamo sistemi di interfaccia uomo macchina HMI e sistemi di controllo e acquisizione dati più complessi come gli SCADA; questi elementi sono fondamentali poiché rappresentano il punto di incontro tra l’uomo (gli operatori dei macchinari) e gli impianti.

Le interfacce di monitoraggio e controllo possono essere un piccolo pannello, oppure diventare, per grandi linee di produzione, una rete di computers che monitorano e comandano le lavorazioni. Nella prossima immagine vediamo un pannello operatore di tipo touch screen della Siemens.

Per i sistemi di automazione più complessi si impiegano i sistemi SCADA, a volte anche multipli come quello rappresentato nella prossima immagine.

Le interfacce operatore sono collegate ai PLC e agli altri sistemi di controllo mediante una rete, oggi tra le più utilizzate troviamo la rete ethernet; questa architettura permette anche di accedere agli impianti da remoto, per esempio attraverso internet.

Architettura dell’automazione industriale: il MES, manufacturing execution system .

Nei sistemi d’automazione industriale più grandi, e ancor di più oggi dove l’avvento dell’industria 4.0 ha modificato il modo di concepire la fabbrica, sopra il livello dei sistemi SCADA troviamo il livello MES, ovvero dove risiede un sistema di controllo dell’intera produzione. Il MES comprende software che serve a raccogliere dati in real-time ed elaborare le strategie di produzione migliori, per esempio andando a gestire tempi e costi di produzione.

Generalmente chi lavora nel settore dell’automazione e si occupa di programmare plc e sistemi di supervisione, può trovarsi a doversi interfacciare con programmatori che assumono il ruolo di system integrator e creano software di interfacce proprio tra i PLC, gli SCADA e i sistemi gestionali della fabbrica.

Con i sistemi MES, unità gestionali e produttive vengono integrate; nella prossima immagine vediamo la schermata di un’applicazione MES portatile: si notano barcode e altri dati che vengono elaborati in realtime durante la produzione.

Architettura dell’automazione industriale: ERP, la parte gestionale della fabbrica .

Sul livello più alto dell’architettura d’automazione troviamo l’ERP, ovvero il sistema gestionale che può essere integrato con l’area di produzione attraverso il MES.

Nell’ERP troviamo procedure per automatizzare acquisizione ordini, gestione degli stessi, controllo dei consumi e della produttività, stoccaggio di magazzino e molto altro; insomma a questo livello tutte le aree della fabbrica sono perfettamente integrate per una produzione ottimale. Nei sistemi ERP troviamo procedure di visualizzazione e introduzione dati, reportistica e calcolo di gestione, nella prossima figura vediamo un esempio di schermata di un sistema di questo tipo.

Bene, siamo così arrivati al termine di questo articolo sull’automazione industriale. Come abbiamo visto, un sistema del genere può essere molto semplice o molto complesso, ad ogni livello della catena troviamo hardware e software di diverso tipo che permette di operare le procedure di funzionamento e di gestione di tutti gli aspetti della lavorazione.

Definire un sistema d’automazione significa identificare i livelli di cui necessitiamo, trovare le apparecchiature giuste per il tipo di processo, e per lo meno costruire i livelli zero (campo), uno (controllo), e due (monitoraggio e controllo). Questi tre livelli in genere vengono implementati da persone con competenze di elettrotecnica, programmatori e informatici, mentre salendo verso l’area gestionale (MES e ERP) le figure professionali in gioco sono più che altro programmatori ed esperti di gestione.

Oggi stiamo assistendo a un evolversi di queste figure lavorative, dove i ruoli spesso si sovrappongono e non sono più così definiti; naturalmente questo comporta che chi lavora nell’automazione industriale debba cercare di aggiornarsi continuamente. Detto ciò, è bene sottolineare che l’evoluzione di questi sistemi è generalmente più lenta rispetto a quella delle tecnologie informatiche; da questo punto di vista direi che per gli addetti ai lavori questo rappresenti un vantaggio.