Data aggiornamento: luglio 2025.

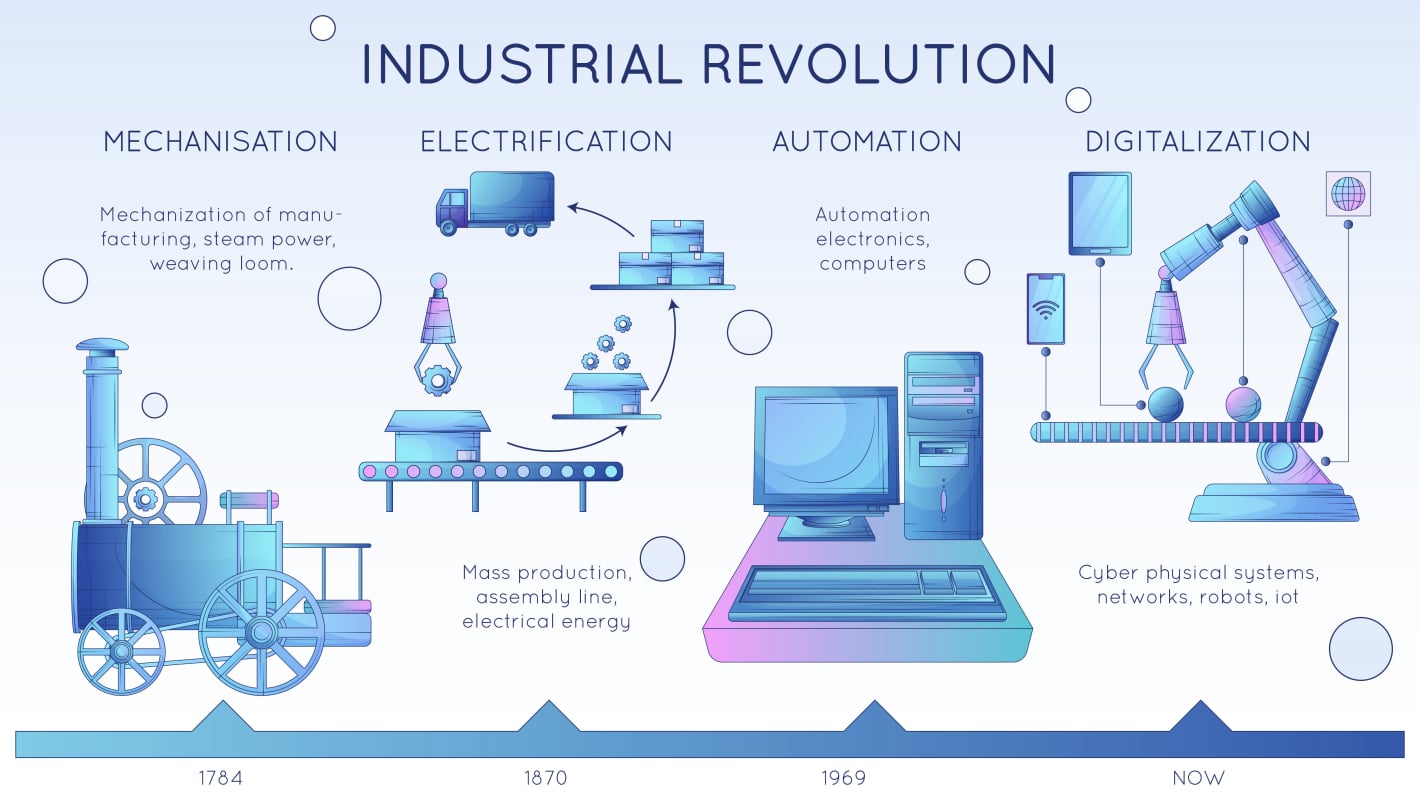

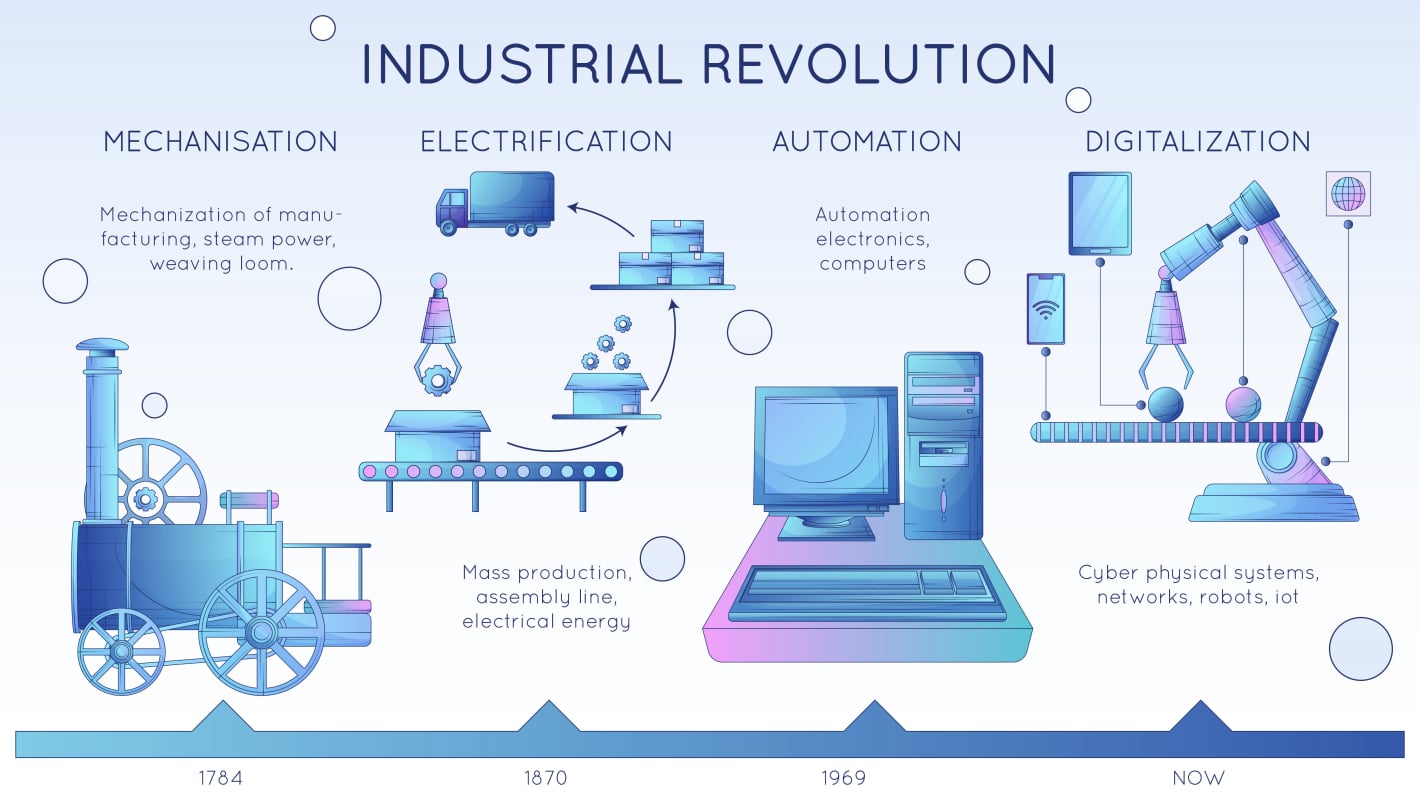

Cosa significa industria 4.0? Cosa comporta in termini operativi per chi opera nell’automazione industriale e negli altri settori produttivi e gestionali? In questo articolo scopriamo tutto sulla quarta rivoluzione industriale, chiamata appunto industria 4.0

NOVITÀ!

Tra i corsi che trovi su questo sito, trovi anche il corso base di automazione industriale e industria 4.0, focalizzato sull'integrazione dei dati nella fabbrica.

Clicca sull'immagine quì sotto per dare un'occhiata a tutti i corsi disponibili.

Cosa significa industria 4.0

In cosa consiste l’adattamento all’industria 4.0 nell’automazione industriale.

Ora che abbiamo visto la definizione di industry 4.0, vediamo cosa comporta in termini operativi per coloro che lavorano nel settore dell’automazione industriale, perciò programmatori di plc e di sistemi di supervisione, tecnici progettisti di quadri elettrici, programmatori di sistemi gestionali, esperti di sicurezza e manager di fabbrica.

Il progetto d’automazione nell’industria 4.0

Partendo dalla scelta della componentistica dell’automazione, si installano apparecchiature in grado di misurare il consumo di energia dei quadri elettrici di comando, questi apparecchi possono essere interfacciati con sistemi di raccolta dati.

Per misurare i consumi delle materie prime, sulle linee di produzione bisognerà aggiungere strumenti di rilevazione di portata, di peso, e di ogni altra variabile utile alla successiva analisi per mezzo dei tools di reportistica e gestione. Tutto il necessario per tenere traccia delle lavorazioni deve essere presente sulle linee produttive.

Data logging: raccolta dati e storicizzazione.

Dal punto di vista della fabbrica, le unità produttive devono essere il più integrate possibile l’una con le altre, questo comporta un’uniformità di sistemi hardware e software oppure l’aggiunta di un layer di interfaccia per mettere in comunicazione macchinari, sistemi di monitoraggio e raccolta dati, e sistemi gestionali. Il nome tecnico di questi apparecchi è Gateway.

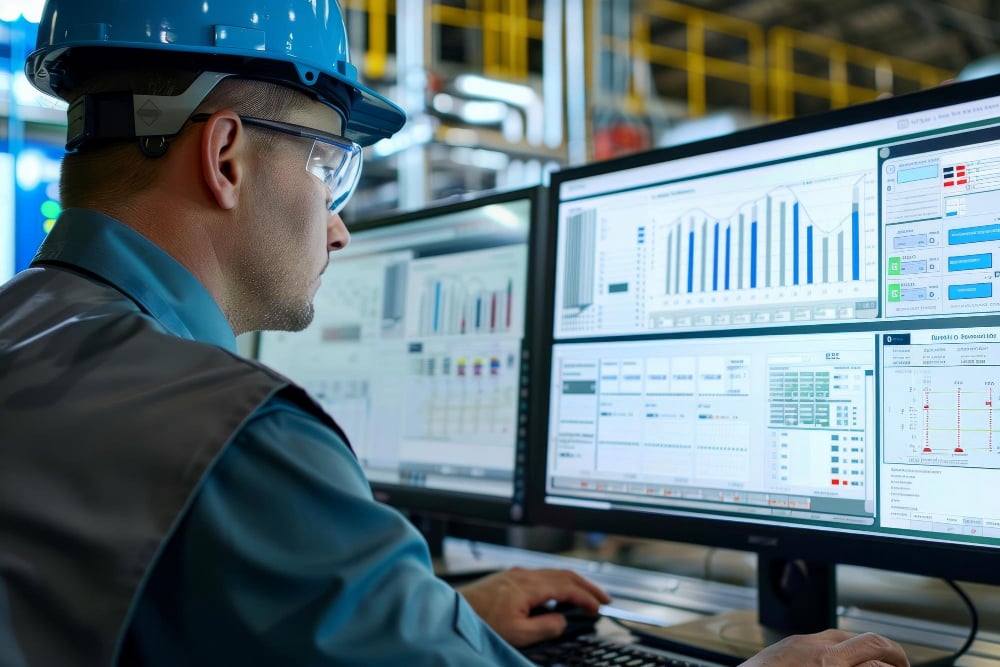

Per esempio, in un sistema d’automazione con plc e pannelli HMI, per soddisfare i requisiti dell’industria 4.0 si possono installare dei data logger, oppure dei sistemi scada che permettono di raccogliere dati dal campo e di archiviarli. Questi dati verranno poi utilizzati per la reportistica fatta di grafici, tabelle di consumi, dati di tracciamento della produzione e così via.

Visto che la fabbrica deve gestire in maniera intelligente la produzione essa deve essere in grado di misurare i consumi di energia oltre che quelli delle materie prime impiegate per le lavorazioni.

Ecco nella prossima immagine un modello di data logger a otto canali, interfaccia Modbus RTU e Ethernet.

Tracciamento della produzione e dei batch.

Nell’industria 4.0 la produzione deve essere tracciata, e in quest’ottica ogni batch produttivo dovrà essere facilmente identificabile, così come i lotti di produzione. Associati ad ogni lotto o batch ci saranno tutti i dati riguardanti l’utilizzo di materie prime e le variabili di processo; in questo modo si ottimizza la produzione identificando le aree più critiche su cui lavorare per migliorare la lavorazione.

Chi opera nella programmazione dei plc e dei sistemi di supervisione dovrà costruire delle procedure per associare batch e lotti alle produzioni, identificando anche chi lavora sulle linee; per esempio all’inizio di ogni batch l’operatore dovrà inserire il suo nome e password sul sistema di supervisione per essere identificato.

Nella prossima immagine vediamo un esempio di schermata di gestione della produzione; queste schermate sono molto personalizzate e dipendono dal tipo di produzione su cui si opera.

Quando la produzione implica diverse linee gestite da diversi fornitori, questi devono mettere in comunicazione le loro apparecchiature attraverso una rete, in maniera tale da assicurare il passaggio dei dati dei lotti e dei batch lungo tutta la filiera di produzione.

Per esempio in un sistema di produzione del pane potremmo avere il macchinario che miscela gli ingredienti che trasmette i dati del lotto e del batch alla macchina che da la forma all’impasto e che a sua volta trasmetterà i dati al forno; quest’ultimo riporterà i dati alla confezionatrice.

I vantaggi del tracking di produzione sono diversi, tra questi troviamo il miglioramento della qualità del prodotto, la migliore gestione dei fornitori di materie prime e l’immediata rintracciabilità di eventuali lotti produttivi non conformi.

Gestione ordini e integrazione con le linee produttive.