Data aggiornamento: luglio 2025.

Cosa significa ridondanza? Come si può applicare la ridondanza nei sistemi d’automazione industriale? Come funzionano i PLC ridondanti?

In questo articolo rispondiamo a queste domande e conosciamo le aree di intervento e le tecniche a disposizione oggi per rendere i processi automatizzati più sicuri e funzionali.

Vedremo come la ridondanza permette di risparmiare denaro, diminuendo drasticamente le perdite causate dai fermo macchina.

Ecco che cosa impariamo oggi:

Cosa significa ridondanza e quanto è importante.

Le aree di ridondanza specifiche nell’automazione industriale.

Funzionamento della ridondanza dei PLC

Ridondanza fredda, tiepida e calda.

Ridondanza nei sistemi di monitoraggio SCADA.

Ridondanza nelle apparecchiature di misura.

Cosa significa ridondanza e quanto è importante.

Nei processi industriali, soprattutto quelli di tipo continuo, ogni fermo impianto provoca migliaia di euro di perdite, spesso anche in pochi minuti. Partendo da questa considerazione, la ridondanza in alcune realtà produttive può essere di vitale importanza, cominciamo a vedere di cosa si tratta, partendo proprio dalla sua definizione.

In termini generali quando parliamo di ridondanza parliamo di qualcosa che “abbonda”, la stessa definizione nel vocabolario indica eccedenza, e se prendiamo la definizione in senso stretto la ridondanza può sembrare qualcosa che di per sé fa disperdere energia e denaro.

Facciamo un esempio: invece di avere un solo computer nella nostra abitazione ne compriamo due identici e vi installiamo lo stesso software.

Lo facciamo per avere la tranquillità che se uno degli apparecchi dovesse rompersi, potremmo accendere l’altro e continuare a lavorare. Questo è un metodo di ridondanza molto semplice che possiamo attuare tutti, che però comporta una spesa, nonché la presenza di un oggetto (il secondo computer) che se tutto va bene rimarrà inutilizzato per molto tempo.

Se parliamo di ridondanza vera, non basta duplicare gli oggetti ma è necessario che ognuno di questi possa prendere il controllo e proseguire con le procedure in maniera quasi istantanea.

Tornando al nostro esempio, è come se tenessimo i due computer accesi e facessimo le stesse identiche cose su entrambi, solo in questo modo davvero possiamo continuare il lavoro se uno dei due apparecchi si spegne.

Nell’automazione industriale, ci sono diverse aree nelle quali la ridondanza può essere attuata, per esempio nella parte elettrica (alimentatori, cpu di controllo, schede di acquisizione dati), ma anche nella parte meccanica, per esempio installando pompe in parallelo (backup), così come linee di filtri scambiabili.

La ridondanza difficilmente può essere totale, nella sua progettazione è necessario identificare quali sono le aree in cui intervenire, valutando costi e benefici della sua messa in opera.

Le aree di ridondanza specifiche nell’automazione industriale.

Dal punto di vista delle apparecchiature e delle architetture di rete nell’automazione industriale, la ridondanza può essere applicata alle seguenti componenti:

Alimentazioni elettriche e UPS.

Controllori PLC e DCS.

Apparecchiature di misurazione.

Apparecchiatura di controllo delle uscite del campo.

Reti fisiche e interfacce di rete.

Hardware server SCADA e di comunicazione e relativo software.

Per fornire la ridondanza nelle aree di applicazione di cui sopra, i produttori di hardware e software propongono diverse soluzioni. Se prendiamo per esempio la Siemens, possiamo trovare le CPU fault tolerant e anche sistemi di ridondanza software, allo stesso modo la Rockwell Automation (Allen Bradley) propone hardware e software per assicurare la continuità del lavoro dei processi.

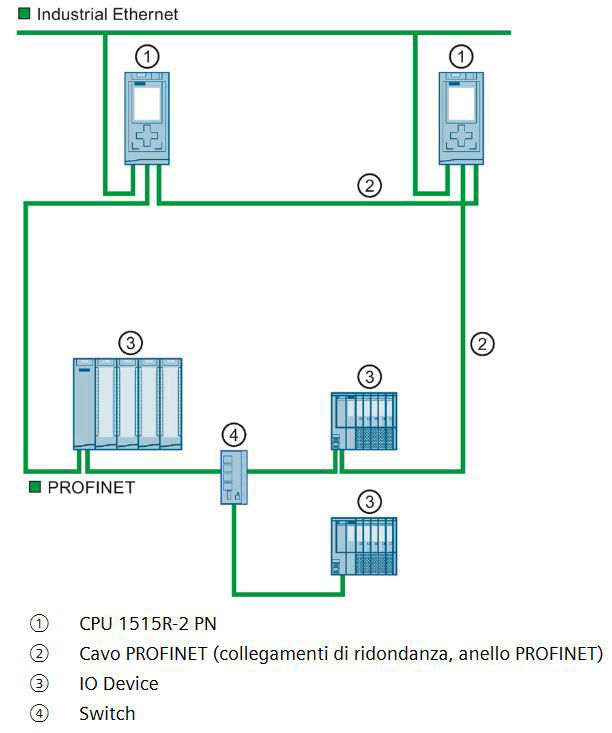

Vediamo ora come può essere architettato un sistema di PLC ridondanti, ecco nella prossima immagine una soluzione Siemens con due CPU 1515R-2PN in rete PROFINET.

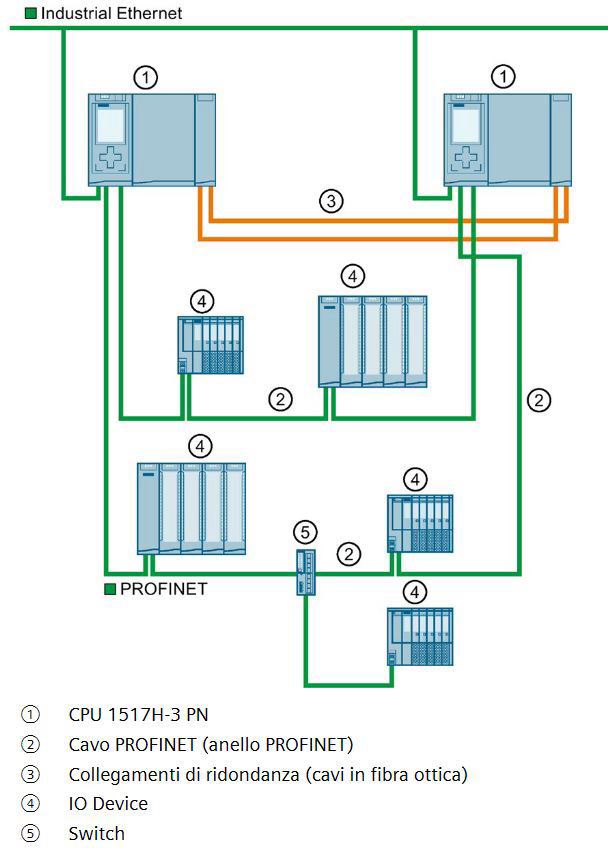

Il sistema rappresentato nella figura sopra può essere migliorato utilizzando delle unità centrali di tipo H, con questa soluzione l’anello PROFINET e i cavi ridondanti sono separati, inoltre i due collegamenti di ridondanza sono in fibra ottica; quest’architettura offre maggiori performance.

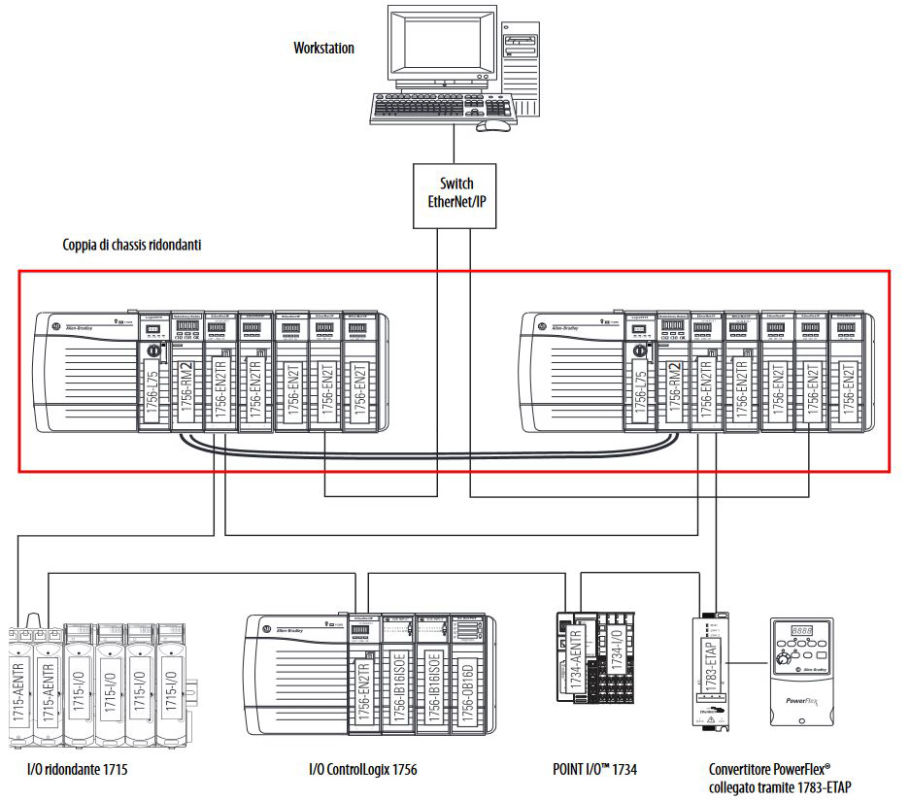

Nella prossima immagine vediamo un sistema ridondante di plc Allen Bradley (Rockwell Automation). In questo sistema abbiamo una coppia di cestelli (chassis o rack) con i plc collegati tra loro; naturalmente oltre ai plc in ridondanza in queste architetture troviamo i moduli di ingresso uscita, e tutto ciò che normalmente installiamo nei sistemi d’automazione.

Funzionamento della ridondanza dei PLC – Ridondanza fredda, tiepida e calda.

Quando parliamo di ridondanza con i plc, parliamo di cold redundancy, di warm redundancy e di hot redundancy. Queste sono tre metodologie di ridondanza che possiamo applicare in questi sistemi, vediamo in cosa consistono.

Nel caso di ridondanza fredda, semplicemente abbiamo le apparecchiature e i software identici e, quando una CPU smette di funzionare, ne installiamo un’altra, carichiamo il programma e riavviamo i processi. Questo tipo di ridondanza è applicabile solamente in sistemi dove un fermo impianto non implica grossi sacrifici e le applicazioni non sono critiche.

Nella ridondanza di tipo “warm” o tiepida, la CPU di backup prendere il controllo del sistema avendo al suo interno lo stato del sistema che rappresenta “un attimo immediatamente precedente” a quello del fault della prima unità. In questo modello di ridondanza gli stati del sistema vengono continuamente aggiornati nella seconda CPU, e il cambio di controllo avviene nel giro di qualche decina di millisecondi.

Nei sistemi Fault Tolerant più performanti che operano la “hot redundancy”, le due cpu lavorano parallelamente, e nel momento in cui si verifica il problema su un’unità, l’altra continua a lavorare. In questo caso l’unico cambiamento che avviene nel sistema riguarda il controllo delle uscite del campo, il quale passa sotto la cpu di backup. Con questo modello di sicurezza il cambio è praticamente istantaneo.

Ridondanza nei sistemi di monitoraggio SCADA.

Se è vero che la ridondanza nei controllori di processo assicura il funzionamento continuo delle linee, è altrettanto vero che se nell’automazione perdiamo la possibilità di osservare ciò che sta accadendo sull’impianto e poterlo controllare per impartire ordini ai controllori, la ridondanza perde parte delle sue funzioni.

In quest’ottica possiamo attuare questi sistemi di backup anche ai supervisori di processo come i sistemi HMI e SCADA.

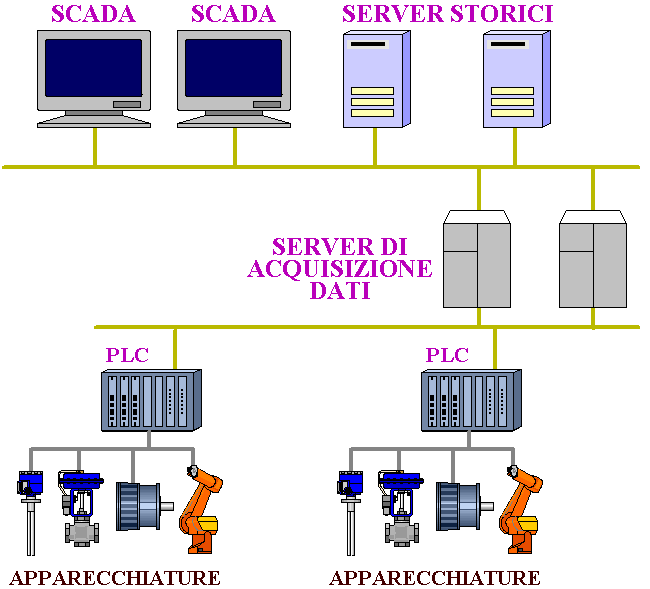

Nelle architetture client server, i dati dal campo vengono acquisiti da server ridondanti e storicizzati da altri server che scrivono gli stessi in database replicati. I sistemi di monitoraggio SCADA lavorano in architettura client server e sono in grado di appoggiarsi ai diversi server, cambiandoli di volta in volta a seconda delle necessità.

Ridondanza nelle apparecchiature di misura.

Anche le apparecchiature di misura possono essere gestite in ridondanza, in questo caso il processo può essere attuato in diversi modi, uno dei quali prevede l’installazione di strumenti multipli.

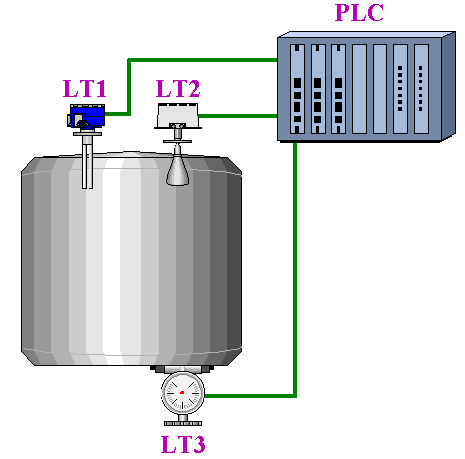

Nel caso per esempio di un sensore di livello che misura lo stesso in un serbatoio, possiamo installarne due o tre e acquisire i dati da tutti questi. Eventualmente, possiamo anche utilizzare misuratori che leggono con principi diversi, in questo modo se la lettura da parte di uno strumento non funziona a causa per esempio di un cambiamento fisico del mezzo da rilevare (viscosità, temperatura ecc.), possiamo affidarci alla lettura degli altri strumenti che non sono sensibili a quel particolare fenomeno.

Nella prossima immagine vediamo un serbatoio sul quale sono installati tre misuratori di livello di tipo diverso. Il primo è un livello a forchetta, il secondo un radar, mentre il terzo è una sonda di pressione. Nel PLC si decide quale delle misure adottare per il controllo del processo, a seconda dello stato del prodotto e del funzionamento dei sensori.