Data aggiornamento: agosto 2025.

Benvenuto su questo sito dedicato all’automazione industriale. Oggi presentiamo un caso studio, con un progetto di tipo hobbistico, che tuttavia può risultare interessante per chiunque si stia avvicinando all’automazione, e alla programmazione dei PLC e dei sistemi di monitoraggio.

Il progetto di oggi riguarda la realizzazione di un Go-Kart elettrico, governato da un PLC e un pannello touch screen.

L’idea di questo progetto è arrivata da uno dei nostri studenti, e la sua realizzazione ha richiesto diverse fasi. La prima tra queste è quella dell’analisi dei requisiti; una volta chiarito ciò che si voleva ottenere, si è passati alla fasi successive.

1. Analisi del progetto e obbiettivi richiesti.

Ecco gli obbiettivi di questo lavoro d’automazione:

a) Realizzare un Go-Kart con telaio in acciaio / alluminio, con trazione elettrica.

b) La vettura deve raggiungere approssimativamente la velocità massima di 40 Km/h, e offrire un’autonomia di almeno 40 km.

c) Il sistema deve potersi ricaricare attraverso una presa da 5A o 10A.

d) Il controllo della vettura è affidato a un piccolo PLC, e si deve prevedere un’interfaccia grafica per impostare alcune regolazioni di funzionamento, e monitorare la vettura.

2. Elenco preliminare dei componenti principali.

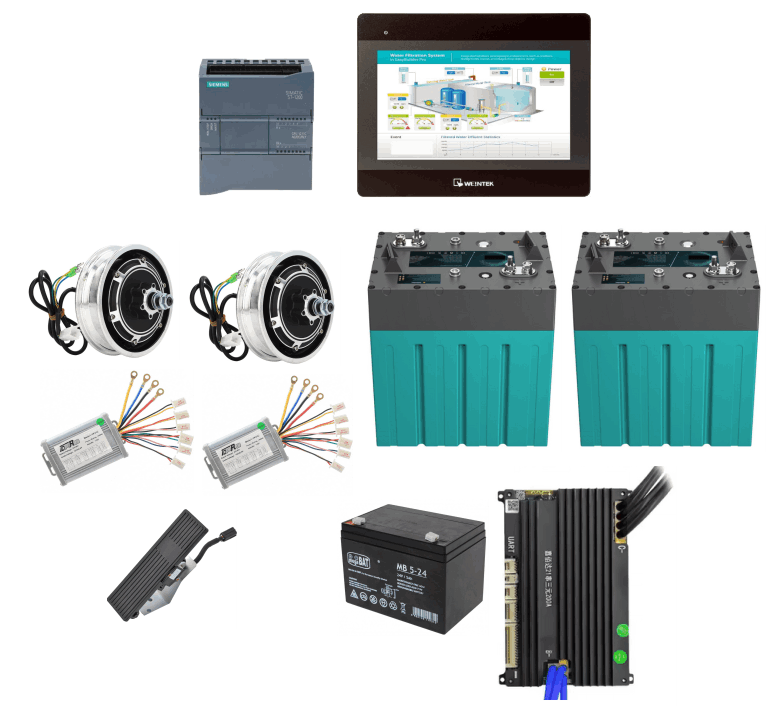

Una volta definiti i requisiti del Go-Kart, abbiamo individuato i componenti principali che saranno necessari:

a) PLC di fascia compatta, munito di ingressi e uscite, sia digitali che analogici.

b) Pannello HMI con schermo tattile da 7”, per il monitoraggio della vettura e l’impostazione di alcuni parametri del sistema.

c) Coppia di motori elettrici a mozzo, da installare sulle due ruote anteriori.

d) Drivers di controllo motori. I motori a mozzo saranno controllati da dei drivers, interfacciati con il PLC attraverso le sue uscite analogiche e digitali.

e) Pedale di accelerazione: interfacciato con un ingresso analogico del PLC, permette di variare la velocità del mezzo.

f) Batterie principale e di servizio. Per questo progetto servono due sistemi batteria: quello per alimentare i motori (trazione), e quello di servizio che alimenta il PLC, il pannello HMI, e i sistemi di controllo ausiliari.

g) Elettronica di gestione e carica delle batterie.

Ecco nella prossima immagine i componenti individuati, i modelli visualizzati sono solo indicativi, e possono essere scelti tra varie opzioni a seconda delle necessità.

3. Scelta dei componenti specifici per il progetto.

La scelta dei componenti principali si è orientata su versioni abbastanza standard, ecco cosa abbiamo selezionato:

a) PLC Siemens S7-1200. Il modello 1212C offre ingressi due ingressi analogici 0-10VDC a bordo della CPU, oltre che otto ingressi digitali e sei uscite digitali. L’alimentazione di questo PLC è a 24VDC.

b) Pannello HMI Weintek serie IP, con schermo tattile da 7”. Questo dispositivo offre buone performances e costi ridotti, e si interfaccia con il PLC attraverso un cavo ethernet. Anche l’alimentazione di questo apparecchio è a 24 volt continui.

c) Motori a mozzo: ci sono in commercio diversi modelli di motore di questo tipo, le caratteristiche che devono avere sono: 1000W di potenza e alimentazione a 48 VDC. Questi modelli sono brushless, ed equipaggiati con sensori Hall.

d) I controllers (drivers) avranno potenza massima compresa tra 1000 e 1500W, e sono muniti di ingresso analogico 0-5VDC per la regolazione della velocità.

La velocità sarà impostata dall’uscita analogica 0-10VDC del controllore logico programmabile Siemens, opportunamente limitata.

e) Pedale di accelerazione: per variare la velocità scegliamo un dispositivo di tipo potenziometro lineare, che fornirà una tensione da 0 a 10VDC al variare della sua resistenza; sarà collegato a un ingresso analogico del PLC.

Il potenziometro è alimentato a 10V, per cui installiamo un partitore di tensione per abbassare la tensione di 24 Volt continui forniti dalla batteria di servizio.

f) La batteria di servizio scelta ha una tensione di 24V, e una capacità di 5Ah, in grado di assicurare autonomia ai sistemi di controllo maggiore di quattro ore.

Per quanto riguarda la batteria di trazione, dato che difficilmente si trovano in commercio batterie da 48V con capacità di 65Ah, optiamo per due batterie in di capacità ridotta collegate in parallelo.

I modelli scelti sono da 32Ah, e l’autonomia stimata della vettura sarà di circa 50 km. Naturalmente l’autonomia reale sarà influenzata da diverse variabili, tra le quali il peso di tutta la vettura compresi i pacchi batteria, il peso del pilota, e il tipo di terreno su cui si marcia.

g) Elettronica di gestione batterie: per gestire correttamente e in sicurezza le batterie di trazione, è necessario un BMS (Battery management system), in grado di controllare l’ingresso di carica (dai caricatori separati), e la scarica verso gli utilizzi. I modelli candidati sono i 13S (48 volt nominali), con capacità compresa tra i 60 e gli 80Ah.

h) Ricarica delle batterie: la ricarica delle batterie sarà assicurata da due caricatori. Il primo da 10A per caricare le due batterie grandi, e uno da 5A per la carica della batteria di servizio. Per quanto riguarda le tensioni di carica, abbiamo 54.6V per il primo, e 29.4V per il secondo.

I tempi stimati di ricarica sono di 6-7 ore per le batterie grandi, e di circa 1,5 ore per la batteria di servizio.

i) Monitoraggio della tensione batterie: per inviare al plc i segnali analogici d’ingresso compatibili, si installano due circuiti di elettronici di conversione, per abbassare le tensioni e trasformarle in un segnale 0-10V.

4. Definizione del sistema di controllo.

4.1. Interfaccia tra PLC e sistemi di trazione e controllo.

Ecco l’elenco degli ingressi e uscite del PLC, necessari per controllare la vettura:

a) Un ingresso digitale per abilitare la vettura: funziona con un interruttore a chiave.

b) Un ingresso digitale per invertire la marcia, attraverso un selettore.

c) Due ingressi digitali per ricevere lo stato di fault dei controllers dei motori.

d) Un ingresso analogico per il potenziometro dell’acceleratore.

e) Due ingressi analogici per la misura della tensione delle batterie.

f) Due uscite digitali per abilitare i motori sui controllers.

g) Due uscite digitali per invertire la marcia dei motori sui controllers.

h) Due uscite analogiche per regolare la velocità dei motori (Throttle). Queste uscite avranno un valore compreso tra 0 e 5V continui.

In totale abbiamo:

4 ingressi digitali.

3 ingressi analogici.

4 uscite digitali.

2 uscite analogiche.

Opzionalmente, è possibile prevedere due ingressi ad alta velocità per ricevere dai controllers la velocità corrente dei motori.

La cpu scelta 1212C possiede sufficienti ingressi e uscite digitali, oltre che due ingressi analogici. Dato che sono necessarie due uscite analogiche, espandiamo la cpu con un modulo misto, il quale offre altri quattro ingressi analogici e due uscite analogiche.

5. Funzionamento del software.

Il progetto prevede una fase iniziale con l’implementazione delle funzioni di base necessarie al funzionamento della vettura; il programma viene realizzato in linguaggio a logica di contatti (ladder). Ecco di seguito le funzioni gestite:

a) Abilitazione del sistema: l’ingresso che proviene dal selettore a chiave funziona come “accensione della vettura”, in pratica è un’abilitazione generale alla marcia.

b) Il plc riceve il segnale dall’accelleratore attraverso l’ingresso analogico. Questo segnale serve a calcolare i due segnali d’uscita analogici, i quali trasmettono la velocità ai controllers dei motori.

c) Se la vettura è abilitata, si abilitano i motori attraverso i segnali digitali ai controllers, e si trasmette il segnale analogico di velocità agli stessi.

Nel sistema è possibile configurare velocità massima per ognuno dei motori, oltre che un offset per compensare eventuali differenze di funzionamento. Lo scopo di questa regolazione è avere le ruote che girano alla stessa velocità.

d) Con l’ingresso di inversione di marcia, il sistema agisce in due fasi: azzeramento della velocità dei motori, e invio segnale di inversione di marcia. L’inversione di marcia avviene solamente se non è premuto l’acceleratore (segnale analogico a zero); questo per evitare di invertire la marcia in modo repentino quando la vettura è in movimento.

e) Acquisizione dei giri dei motori ed eventuale correzione (opzionale). Se si montano controllers che forniscono il segnale di velocità reale del motore, si può utilizzare questo segnale per correggere il set point di velocità dei motori stessi, in modo da farli girare alla stessa velocità.

Eventualmente è possibile implementare una funzione che varia la velocità di ogni ruota quando si sterza. In questo caso si renderebbe necessaria l’installazione di almeno due interruttori, per dare il segnale di sterzata al plc, sia verso destra che verso sinistra.

f) Calcolo autonomia residua: in base ai valori di alcuni parametri impostabili sullo schermo tattile, il sistema calcola in maniera continua l’autonomia residua della vettura.

g) Monitoraggio della tensione delle batterie. Due ingressi analogici del PLC verranno utilizzati per monitorare la tensione delle batterie di servizio e di trazione, potendo così generare un allarme in caso di livelli di tensione inferiori a una certa soglia.

Questa segnalazione sarà utilizzata per sapere quando è necessario ricaricare il sistema.

6. Sistema di monitoraggio con pannello HMI.

Per quanto riguarda l’interfaccia utente, sulla schermata del pannello Weintek viene visualizzato un disegno rappresentante la vettura vista dall’alto.

Sullo schermo sono visibili:

a) Lo stato di abilitazione della vettura (chiave).

b) Autonomia stimata, calcolata in base a diversi parametri come il peso totale del sistema, e la velocità media della vettura.

c) I valori di tensione attuale delle batterie di servizio e di trazione.

d) Il valore di ingresso dell’acceleratore.

e) La velocità attuale (calcolata sul set point o rilevata dai sensori).

f) Il set point di velocità dei due motori, e l’abilitazione degli stessi.

g) Il segnale di inversione di marcia dal selettore, e i corrispondenti segnali di inversione inviati ai motori.

Opzionali: segnali di fault dai controllers, visualizzazione della velocità reale dei motori, e la direzione di sterzata.

Sul pannello è presente una pagina che permette l’impostazione di alcuni parametri:

a) Peso totale della vettura e peso del conducente.

b) Autonomia teorica vettura con piena carica (calcolata in minuti).

c) Limite autonomia residua per generare un allarme (in km).

d) Velocità massima per ogni motore.

e) Valori per correggere le velocità dei singoli motori (offset).