Data aggiornamento: luglio 2025.

Cos’è una macchina CNC e come funziona? Che differenza c’è tra una macchina a controllo numerico e una macchina per lavorazioni classica? Come avviene il processo di realizzazione di un pezzo sulle macchine automatiche?

Benvenuto su questo sito dedicato all’automazione industriale, oggi parliamo delle macchine a controllo numerico CNC, sistemi ampiamente utilizzati in tutto il mondo, per costruire e lavorare molti degli oggetti che incontriamo nella nostra vita, o parti di essi.

Ecco cosa impariamo in questa lezione:

Introduzione alle macchine CNC.

Torni CNC e Frese CNC.

Il percorso di progettazione e realizzazione pezzi con macchine CNC.

I linguaggi di programmazione delle macchine CNC.

Le basi del linguaggio per macchine CNC G-CODE.

I controllori delle macchine CNC.

I simulatori di macchine CNC.

Introduzione alle macchine CNC.

Quando parliamo di lavorazioni di precisione, le macchine a controllo numerico sono la soluzione d’elezione, dato che permettono di ottenere oggetti con una tolleranza di errore bassissima e una notevole ripetibilità.

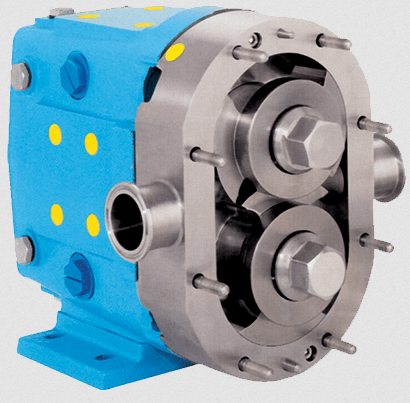

Che cosa significa produzione ripetibile? Supponiamo di avere una macchina che lavora un pezzo di metallo per ottenere il pistone da montare in un motore per automobili, oppure per definire il corpo di una pompa a lobi come quella raffigurata nell’immagine (Asco pompe); la macchina CNC ci assicura che tutti i pezzi siano uguali, in pratica il processo automatico è sempre lo stesso e viene eseguito ogni volta nello stesso modo.

Rispetto alle lavorazioni fatte sui torni e sulle frese classiche, la lavorazione CNC garantisce precisione e velocità di esecuzione, difficilmente raggiungibili anche dagli operatori di macchine manuali più esperti.

Torni CNC e Frese CNC.

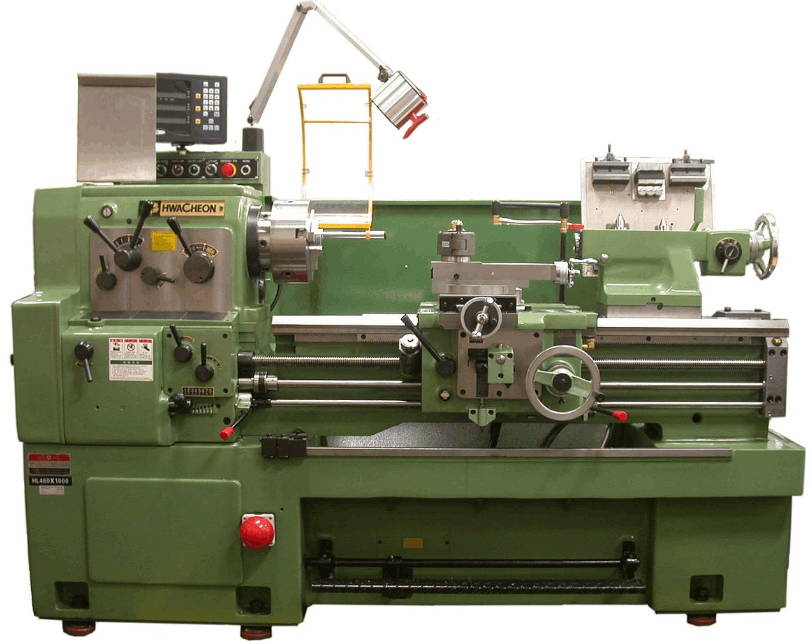

Che cos’è esattamente una macchina a controllo numerico? Per capirlo partiamo dall’immagine che segue, nella quale è raffigurato un classico tornio manuale.

Con una macchina del genere una persona addestrata riesce a lavorare e modellare oggetti di tipo cilindrico, grazie al mandrino rotante che troviamo sulla sinistra, la contropunta sul lato opposto, e una serie di utensili (attrezzi).

L’utensile scelto asporta materiale dal pezzo grezzo che ruota, modellandolo come l’operatore decide. L’operatore in questo caso ha una grande influenza sul risultato, che dipende dalle sue capacità e dalla sua esperienza; oltre a questo solitamente lavorando i pezzi manualmente il tempo impiegato per raggiungere l’obbiettivo è maggiore.

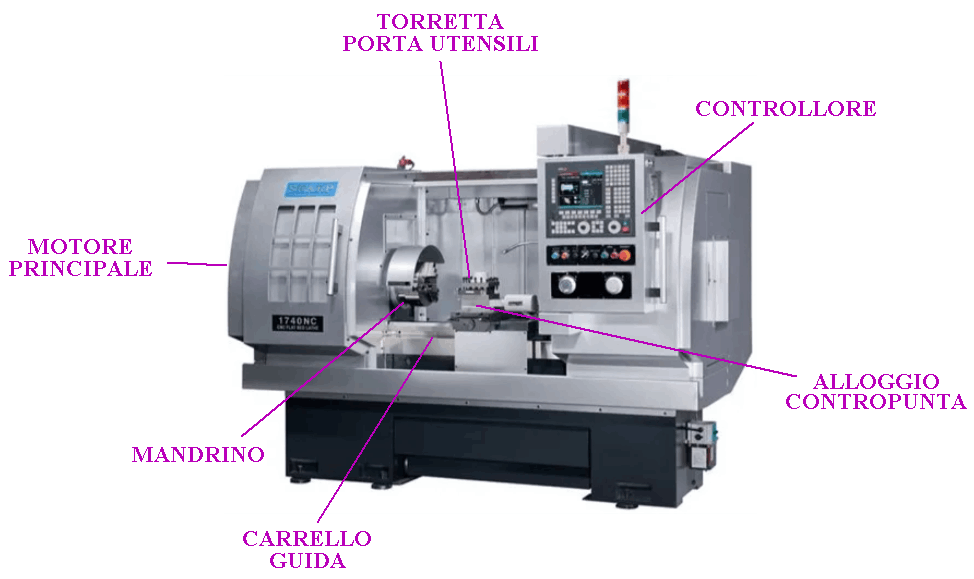

Nella prossima immagine troviamo invece una macchina tornio a controllo numerico CNC.

Come vediamo dalla figura sopra, abbiamo sempre un mandrino, un carrello guida, il sostegno per la contropunta, e una torretta porta utensili.

Nell’immagine salta però all’occhio anche il controllore, in questo caso un modello con con uno schermo e dei pulsanti di tipo touch.

La macchina CNC viene controllata da questo controllore, il quale esegue un programma specifico per movimentare gli attrezzi e lavorare il pezzo come deciso in fase di progettazione.

Di macchine CNC ce ne sono di diverso tipo, quella che abbiamo visto sopra è un tornio, ci sono poi le frese CNC e altri tipi di macchine, oltre che centri di lavoro complessi che racchiudono più funzioni all’interno della stessa macchina.

Ecco una fresa CNC nella figura che segue.

Il percorso di progettazione e realizzazione con macchine CNC.

A differenza del tornio, che permette di lavorare pezzi cilindrici, la fresa permette lavorazioni molto più complesse, lavorando sui diversi piani dimensionali, e permettendo di ottenere in pratica qualsiasi forma vogliamo.

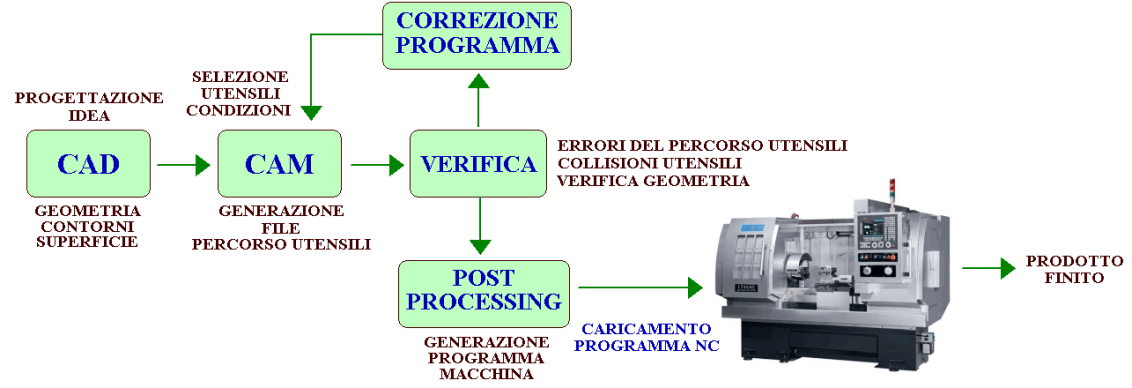

Il principio di progettazione e realizzazione con le diverse macchine CNC è comunque lo stesso, e per meglio comprenderlo possiamo osservare la seguente immagine.

Partendo dall’idea dell’oggetto da progettare o lavorare, si utilizza un software di disegno CAD per cominciare a disegnare il pezzo stesso; in questa fase si definisce la sua geometria iniziale, se ne delineano i contorni, e la superficie.

Il passo successivo avviene con il software CAM (CAD meccanico), con il quale si selezionano gli utensili che sono necessari per la lavorazione del pezzo, e si genera un file che contiene il percorso che gli utensili devono seguire per lavorare il pezzo stesso.

C’è poi la fase di verifica del file percorso utensili, la quale permette di rilevare eventuali errori nei percorsi, le collisioni degli utensili, e di controllare la geometria della lavorazione; dopo questa fase si può provvedere alla correzione del programma CAM.

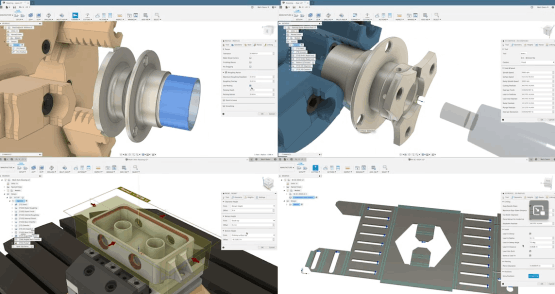

Ecco un esempio di sistema CAD/CAM offerto dalla Autodesk, il programma si chiama Fusion 360, e offre una soluzione completa per la progettazione e la produzione meccanica.

Per rendere comprensibile alla macchina l’output del software CAM, il post processor genera un programma NC (di controllo numerico) in un certo linguaggio, come per esempio il G-CODE (chiamato anche ISO 6983); questo programma viene caricato ed eseguito nella macchina CNC.

La macchina interpreta il programma, seleziona di volta in volta l’attrezzo dalla torretta porta utensili, fa roteare il pezzo alla velocità indicata, e muove l’utensile sul pezzo asportando il materiale. Il tutto avviene in sicurezza, con precisione e in tempi brevi, ottenendo così un prodotto finito conforme all’idea di progettazione.

I linguaggi di programmazione delle macchine CNC.

Come ogni apparecchiatura programmabile, anche le macchine CNC sfruttano dei linguaggi di programmazione, tra questi il più diffuso è il G-CODE, conosciuto anche come linguaggio ISO 6983.

Ogni fornitore di controllori CNC può adottare una variazione del linguaggio standard (dialetto), oppure sistemi più di tipo conversazionale che permettono di dare istruzioni per la lavorazione direttamente sulla macchina, in maniera più intuitiva; un esempio di questi è Heidenhain.

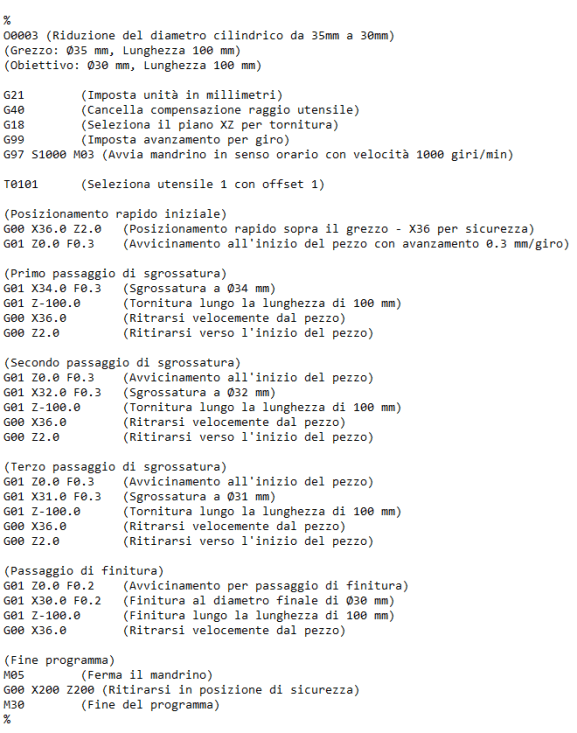

Ecco nella figura quì sotto un esempio di programma per macchina CNC scritto in linguaggio G-CODE, questo programma semplicemente lavora un cilindro lungo 100 millimetri, riducendone il diametro da 35 a 30 mm.

Le basi del linguaggio per macchine CNC G-CODE.

Un programma scritto in linguaggio ISO 6983 è costituito da diverse sezioni, tra cui:

Sezione identificazione del programma.

Sezione Impostazioni iniziali.

Sezione dei comandi di avvio del mandrino e selezione utensile.

Sezione dei movimenti e lavorazioni.

Sezione dei comandi di arresto e ritorno alla posizione iniziale.

Si possono anche definire dei cicli di lavorazione ripetitivi.

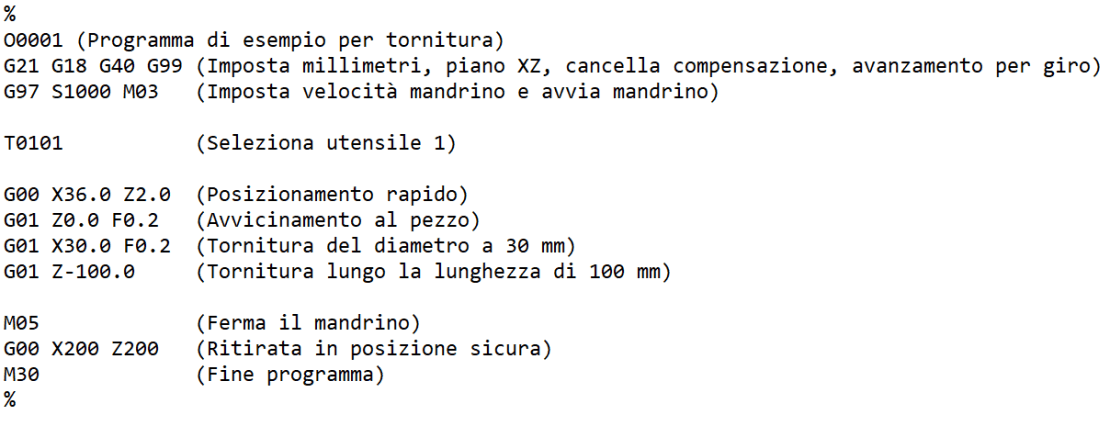

Nell’immagine che segue vediamo un altro esempio di programma G-CODE, all’interno del quale possiamo identificare le diverse sezioni.

I controllori delle macchine CNC.

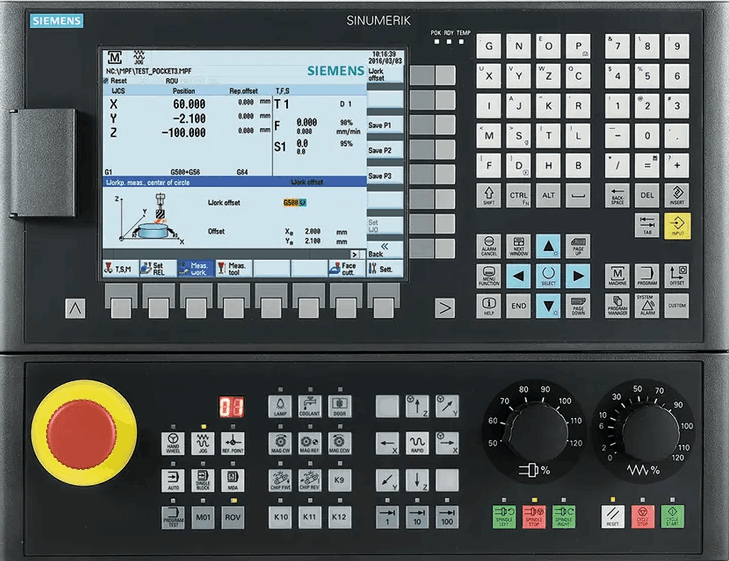

Il cuore “intelligente” delle macchine a controllo numerico sono i controllori come quello che vediamo nella figura qui sotto, questo modello è il Sinumeric 808 della Siemens.

Il controllore permette di eseguire il programma di lavorazione e azionare tutte le parti della macchina necessarie, esso fornisce dati all’operatore e permette l’interazione dello stesso con la macchina.

Ci sono diversi fornitori di controllori, come appunto Siemens, Fanuc, Heidenhain, Mazak e Haas; ogni controllore ha le sue peculiarità e viene scelto valutando diversi fattori.

Spesso i fornitori offrono anche simulatori per testare le lavorazioni in sicurezza e senza dover effettivamente sprecare del materiale; qui sotto vediamo il simulatore Sinutrain della Siemens.

I simulatori di macchine CNC.

Oltre ai simulatori specifici per le macchine fisiche, esistono poi software di simulazione generica che permettono di scrivere e provare programmi in linguaggio ISO e altri linguaggi; anche questi possono essere accompagnati da visualizzazione 3D del pezzo che viene lavorato.

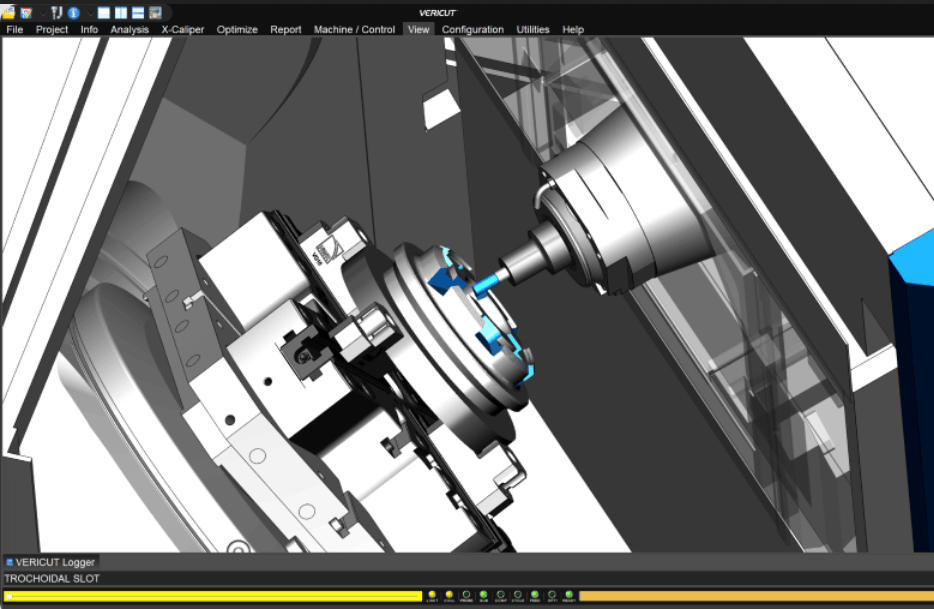

Nell’immagine seguente vediamo uno di questi simulatori, si chiama Vericut ed è fornito dalla CGTech.