Data aggiornamento: luglio 2025.

Quali sono i “guasti” e i gli inconvenienti più frequenti nei sistemi d’automazione con PLC? Come si ricercano questi guasti e come risolverli?

Benvenuto nel mio sito dedicato all’automazione industriale, oggi parliamo nuovamente di controllori logici programmabili, e lo facciamo focalizzandoci sul troubleshooting, ovvero la ricerca e la risoluzione degli errori e dei guasti.

Ecco cosa impariamo in questa lezione:

I sistemi PLC e l’importanza della ricerca guasti.

Differenza tra guasti ed errori nei sistemi automatizzati con PLC.

Ricerca guasti sugli ingressi digitali.

Ricerca guasti sulle uscite analogiche

Ricerca dei loop di terra nei sistemi,

Verifica degli errori nel PLC attraverso lo stato dei leds.

Verifica delle forzature e degli errori di programma.

Errori comuni nei software PLC.

I sistemi PLC e l’importanza della ricerca guasti.

I controllori logici programmabili sono molto spesso installati su linee produttive che funzionano a tempo pieno, a volte ventiquattro ore al giorno per tutti i giorni dell’anno; da quì capiamo quanto importante è poter contare su sistemi affidabili e controllati, in alcuni casi addirittura parliamo di sistemi d’automazione industriale ridondanti.

Qualsiasi sia il grado di affidabilità di un sistema, non possiamo comunque escludere che un giorno o l’altro si verifichi un guasto o un malfunzionamento, in questo caso è necessario essere in grado di intervenire prima per trovare il problema, e poi per risolverlo.

Prima di addentrarci nell’argomento del troubleshooting dei sistemi PLC, è bene fare una distinzione tra ciò che è guasto e ciò che invece è un errore; approfondiamo questo concetto nel prossimo paragrafo.

Differenza tra guasti ed errori nei sistemi automatizzati con PLC.

La prima grande distinzione che possiamo fare nel troubleshooting di un sistema PLC, è quella tra guasto ed errore. Il guasto riguarda il malfunzionamento hardware di un apparecchio o di un conduttore mentre l’errore è solitamente riconducibile a una condizione software, e può essere generato dal software di gestione del plc (per esempio un errore di overflow in un’operazione matematica, oppure un errore di configurazione), ma anche un bug di programmazione (istruzioni errate oppure condizioni particolari che generano funzionamenti inaspettati).

Chiaramente, se il guasto è hardware dovremmo indagare per trovare dove esso risiede, per quanto riguarda gli errori software dobbiamo pazientemente analizzare il programma del PLC per capire dove sta il problema.

Nei prossimi paragrafi facciamo luce su come ricercare alcuni guasti comuni di tipo hardware, e successivamente nel software.

Ricerca guasti sugli ingressi digitali.

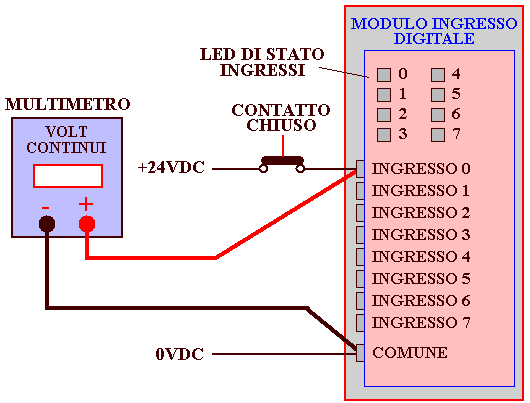

Uno dei problemi più frequenti riscontrati nei sistemi automatizzati con PLC, è l’assenza di un ingresso digitale quando invece dovrebbe essere presente. Questi ingressi sono quasi sempre a 24 volt in continua, e per ricercare il guasto possiamo munirci di tester (o multimetro), e misurare la tensione ai capi dei due morsetti come nella figura quì sotto.

Come vediamo nell’immagine sopra, il tester configurato su Volt continui, viene posto con il connettore + sul morsetto dell’ingresso da verificare sulla scheda di ingressi, e il negativo sul morsetto comune della scheda stessa.

Ricerca guasti sulle uscite analogiche.

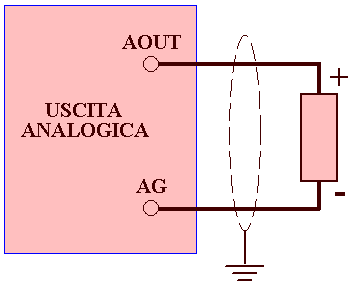

Un altro esempio che possiamo fare per imparare a ricercare i guasti sulle schede I/O dei plc, riguarda il troubleshooting delle uscite analogiche; queste offrono solitamente segnali 0-10V continui, oppure 4-20 mA.

Nel caso di segnali in Volt, ci posizioniamo con il tester in Volt continui, e misuriamo la tensione ai capi dei due conduttori, facendo attenzione alla polarità di collegamento. Se invece stiamo verificando un segnale in milliampere, scolleghiamo un conduttore e mettiamo il tester in serie, naturalmente dopo averlo settato per la lettura in mA.

Ricerca dei loop di terra.

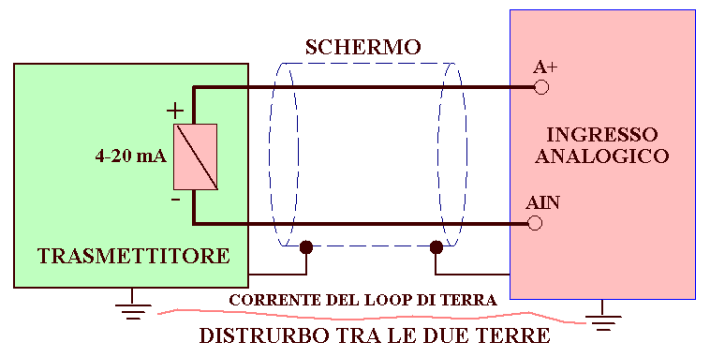

Quando lavoriamo con apparecchiature analogiche, utilizziamo cavi schermati, e lo schermo va collegato a terra solamente da un lato della connessione.

Nel caso in cui lo schermo sia collegato da entrambi il lati (sulla scheda analogica del plc e sull’apparecchio), si può generare una tensione di disturbo dovuta a possibili differenze di potenziale delle due terre; questo disturbo influisce sul funzionamento del segnale analogico.

Il fenomeno di cui stiamo parlando si chiama loop di terra, in inglese Ground Loop Current, e per scovarlo ci basta disconnettere lo schermo dalla terra e verificare con il tester posizionato su misura di resistenza (ohm). Il valore di resistenza misurato deve essere molto alto.

Verifica degli errori nel PLC attraverso lo stato dei leds.

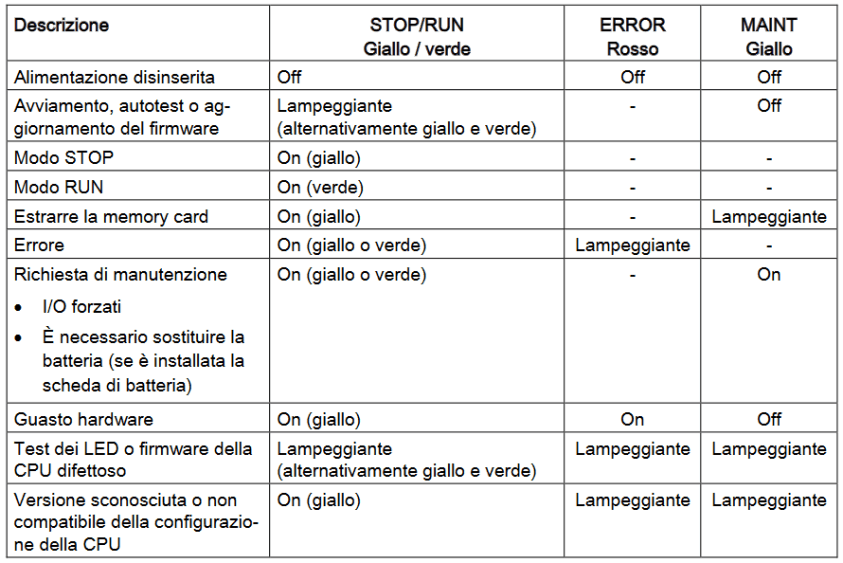

Tra le prime verifiche di guasto e malfunzionamento dei PLC che possiamo attuare c’è sicuramente l’interpretazione dei leds a bordo delle CPU, delle schede I/O e su quelle di comunicazione.

Nella prossima immagine vediamo la leggenda dei leds di una CPU Siemens Simatic 1200, notiamo che questi led possono anche indicare se sono presenti forzature negli ingressi e nelle uscite del PLC; di questo parleremo nel prossimo paragrafo.

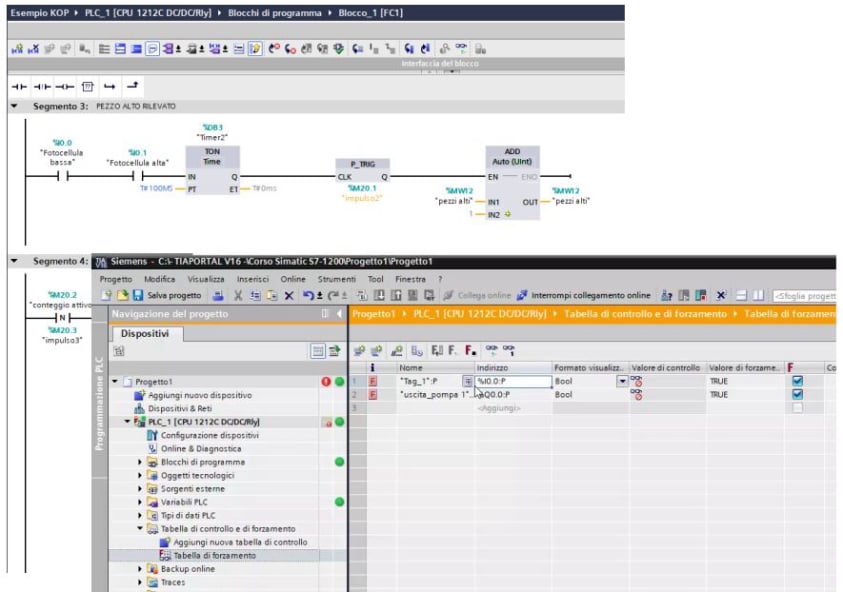

Verifica delle forzature e degli errori di programma.

Le forzature nel plc sono utili ma a volte ci si può dimenticare di averle utilizzate, per cui un’occhiata alle schermata delle stesse è sempre utile. Ci sono poi errori nel software che dipendono dalla programmazione, o particolari stati del sistema in cui si verificano condizioni a cui non si aveva pensato.

Per risolvere i problemi software è necessario analizzare accuratamente ciò che succede, e in questo caso l’esperienza del programmatore o del manutentore fa la differenza.

Errori comuni nei software PLC.

Le casistiche di errore che possono verificarsi con i PLC sono molte, ne elenchiamo di seguito tre tra le più comuni, quelle che ogni programmatore si trova ad affrontare.

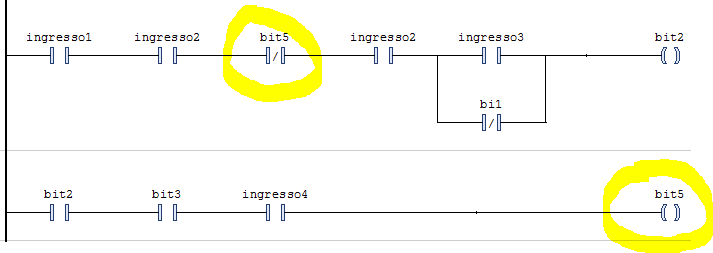

Errore 1: Un relè che attivandosi fa cadere la rete che lo attiva. Si verifica quando su una rete logica un contatto che viene attivato dalla stessa rete la fa cadere; in questo caso si assiste al classico “sfarfallio” del relè, che continua ad attivarsi e disattivarsi.

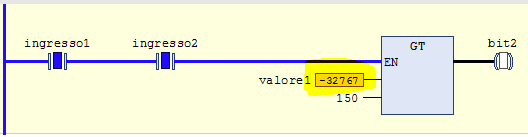

Errore 2: Operazioni matematiche che generano numeri non significativi. Questo accade per esempio quando testiamo un valore numerico che improvvisamente cambia di segno per via di come i numeri sono rappresentati nella memoria del plc. Può accadere che un numero alto diventi negativo, generando errore nell’interpretazione dello stesso.

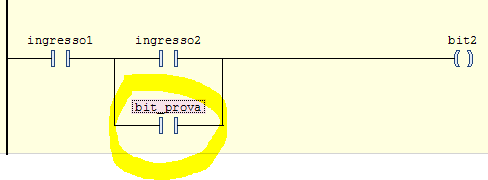

Errore 3: Bit di attivazione e disattivazione di prova lasciati per sbaglio nel programma. A volte durante la creazione e il test del software si introducono nello stesso dei bit che servono ad attivare o escludere parti di istruzioni, o per effettuare una forzatura velocemente escludibile. Questo avviene soprattutto quando si utilizza il linguaggio ladder, e se ci si dimentica questi contatti, prima o poi ce ne si accorge.