Data aggiornamento: luglio 2025.

Benvenuto in questa serie di lezioni dedicata a degli esempi di programmazione PLC. Oggi facciamo pratica con un caso reale, e impariamo come si gestisce un dosaggio di un ingrediente, verso tre diversi impianti che lo richiedono.

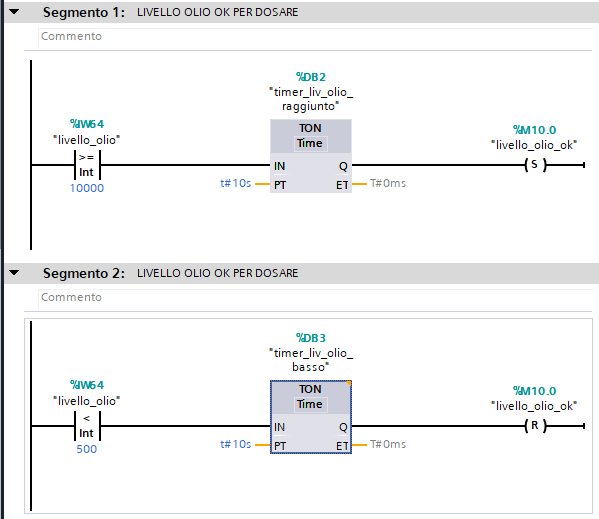

Quello che impareremo sarà utilizzabile con qualsiasi controllore, oggi programmiamo in linguaggio Ladder, e ho scelto di utilizzare un plc Siemens.

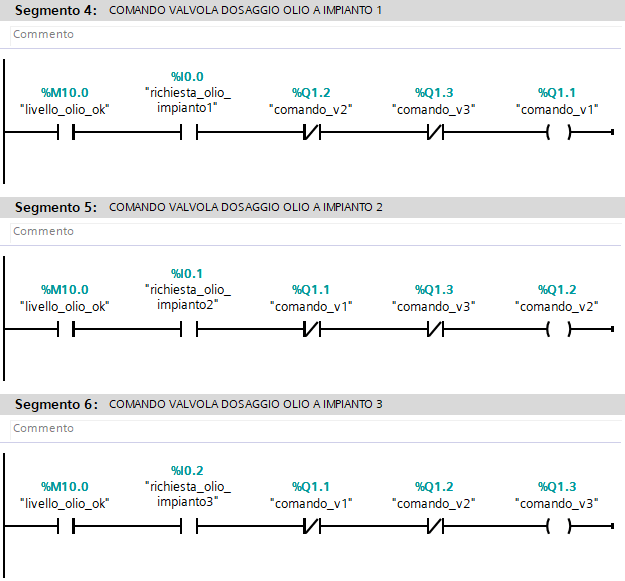

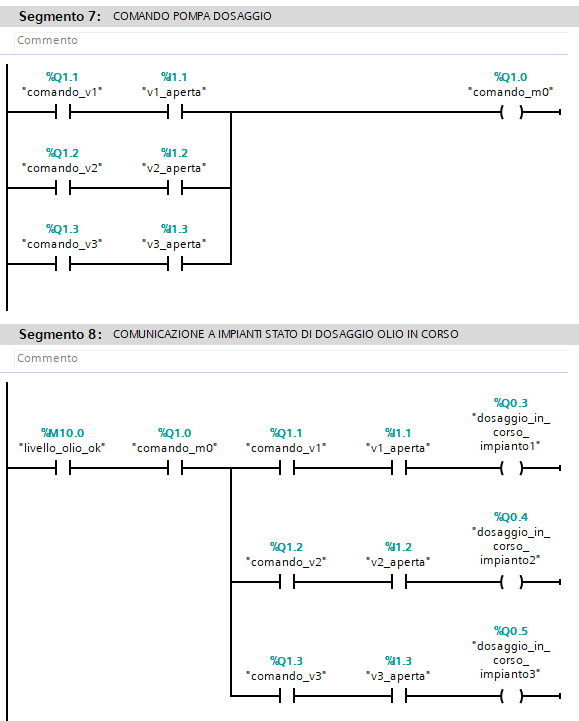

La gestione dei dosaggi con interblocco è una delle applicazioni più diffuse gestite dai PLC, soprattutto quando si lavora nel settore farmaceutico, chimico o alimentare.

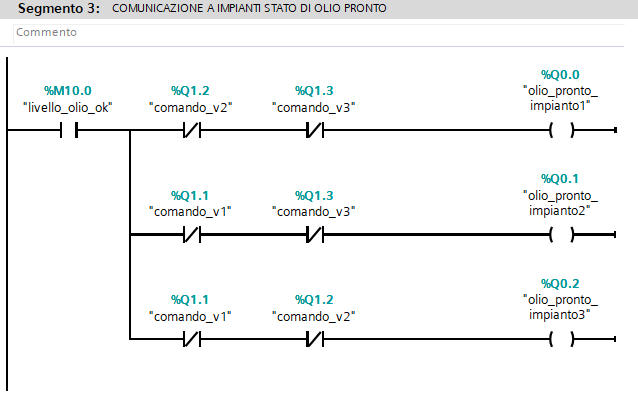

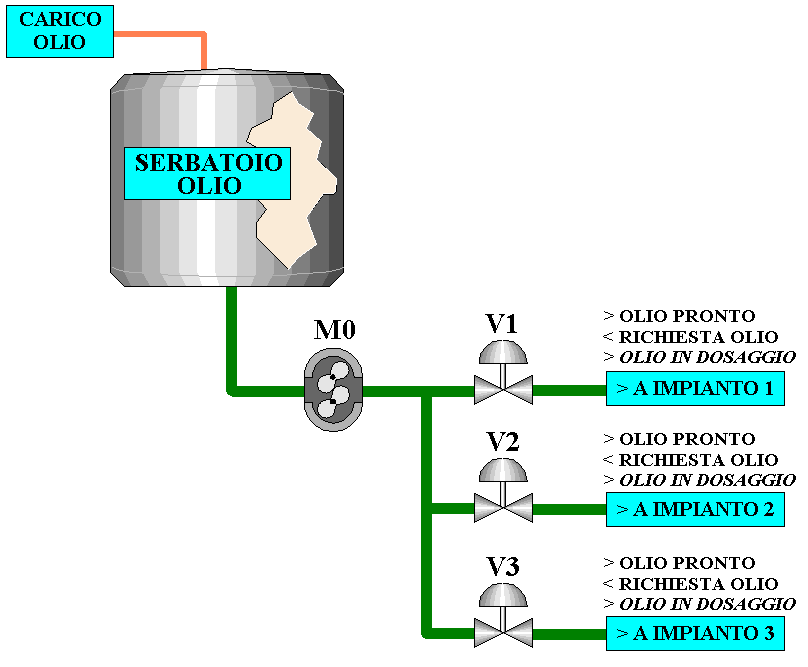

Molto spesso questi processi richiedono la comunicazione tra vari impianti, e anche nel nostro esempio, come vedremo a breve, abbiamo de segnali di scambio.

0. Descrizione impianto e processo da automatizzare.

Ecco nella figura che segue lo schema dell’impianto che automatizziamo.

Come vediamo nella figura sopra, abbiamo un serbatoio che contiene dell’olio, quest’olio viene caricato da delle autocisterne.

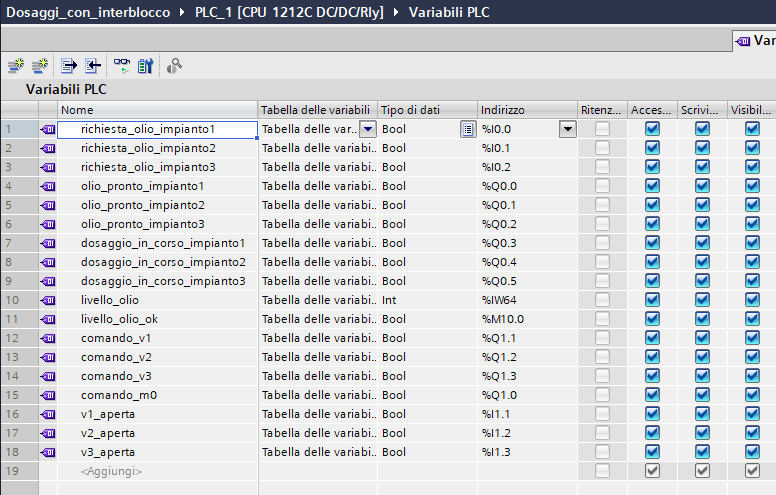

Per costruire il programma Ladder abbiamo oltre che i segnali di ingresso e uscite fisici, anche la variabile di appoggio per l’analogica del livello, così come alcune variabili di appoggio.