Data aggiornamento: luglio 2025.

Benvenuti in questo articolo dove parleremo di automazione industriale, in particolare riguardo alla gestione di processi di lavorazione discreti e analogici, a batch e continui.

L’argomento di oggi è molto importante, dato che di questi tempi è sempre di più necessario essere in grado di tracciare le produzioni per identificarle lungo tutta la filiera industriale.

Con l’avvento dell’industria 4.0, le necessità di integrare i dati delle linee produttive con quelli delle altre aree della fabbrica, ha reso indispensabile identificare delle metodologie per tracciare le produzioni e migliorare la qualità dei processi.

In quest’ottica è bene comprendere come gestire i diversi tipi d’automazione (discreta e analogica), nonché i metodi di lavorazione nei processi che possono essere a batch o in continuo; vediamo di cosa si tratta.

Automazione di tipo discreto e continuo.

Identifichiamo l’automazione di tipo discreto quando questa risponde ad alcuni criteri:

il prodotto in uscita dalle linee è un oggetto che può essere contato, per esempio un componente che viene utilizzato per essere assemblato ad altri componenti; inoltre la produzione dello stesso avviene mediante un macchinario che può essere acceso e spento in un tempo relativamente breve e senza particolari procedure.

Un esempio d’automazione discreta è la linea di produzione tappi ber bottiglie, in questo processo siamo in grado di sapere quanti tappi abbiamo prodotto ogni giorno.

Diversamente, nelle produzioni di tipo analogico non si contano dei “pezzi” prodotti ma piuttosto si misurano delle quantità di peso. É vero che se per esempio imbottigliamo un succo di frutta possiamo contare le bottiglie riempite, però il prodotto “succo di frutta” viene fabbricato con un processo di tipo continuo, dove i vari ingredienti vengono miscelati.

La caratteristica più importante dei processi analogici riguarda il tipo di lavorazione, la quale per essere avviata e arrestata richiede delle procedure più complesse di quelle necessarie con le macchine dei processi discreti.

Un altro esempio di automazione analogica è la distribuzione dell’acqua, dove abbiamo la fase di prelievo, di filtraggio, e di eventuale aggiunta di elementi minerali; abbiamo poi lo stoccaggio da dove l’acqua verrà pompata fino alle nostre abitazioni.

Le produzioni di tipo continuo e a batch.

Per semplificare la distinzione tra processi produttivi a batch e di tipo continuo ci dobbiamo chiedere se siamo in grado di isolare ogni singolo batch di produzione, oppure no.

Il punto è tutto qui, e chi programma PLC e sistemi di supervisione lo sa bene, e sa anche che in certe occasioni è difficile tracciare una linea netta per distinguere le lavorazioni; bisogna trovare un compromesso accettabile.

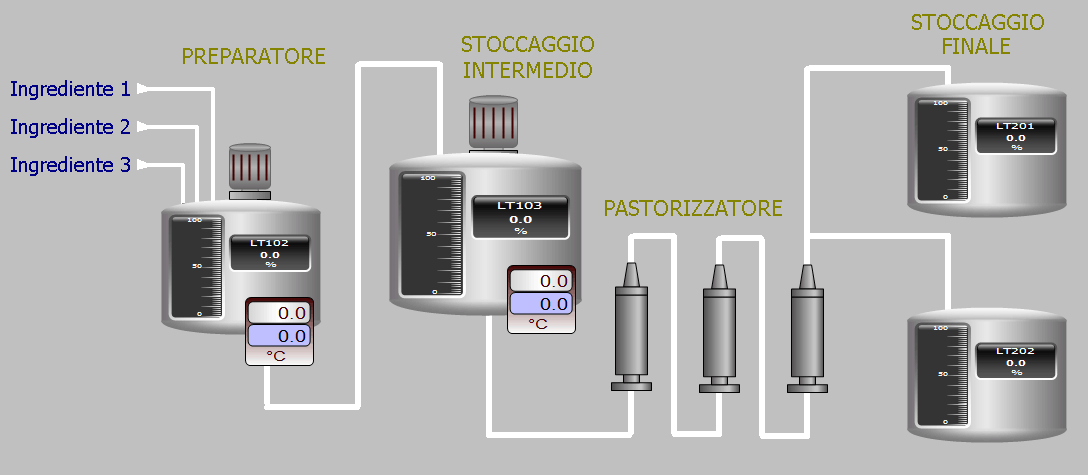

Nella prossima immagine vediamo il layout di un impianto di produzione semilavorati, su questa cercheremo di identificare processi discreti e continui.

Come vediamo nella figura sopra, la prima fase della lavorazione è una miscelazione di ingredienti nel tank preparatore, questo tipo di produzione è a batch: la preparazione del prodotto avviene in un ciclo che esegue certi compiti e termina con il prodotto pronto da trasferire allo stoccaggio. Una volta trasferito tutto il prodotto, il serbatoio è pronto per un nuovo batch.

In questa fase gli ingredienti potrebbero essere stoccati in silos oppure inseriti manualmente, a seconda dei casi le materie prime saranno tracciabili più facilmente o meno.

Se nei silos si caricano prodotti che si mischiano con quelli esistenti (senza aspettare che i serbatoi siano completamente vuoti ed eventualmente ripuliti), allora la tracciabilità ci può essere ma non è accurata al 100%.

Se l’operatore introduce nel miscelatore prodotti che preleva da sacchi allora la tracciabilità dovrebbe essere più semplice poiché i sacchi sono identificati, ma ancora una volta se per la preparazione servono più sacchi, questi potrebbero appartenere a lotti del fornitore di materie prime diversi.

Per alimentare il circuito di pastorizzazione abbiamo un tank di stoccaggio intermedio generalmente più capiente di quello di miscelazione, perciò ammesso che nella fase uno il batch sia ben identificabile come inizio e fine, se nel tank di stoccaggio intermedio mischiamo il prodotto di due batch, ecco che il processo non è più discreto ma diventa continuo.

Come si fa in questi casi? Se l’impianto non permette di fermare la linea a monte dello stoccaggio, non si può vuotare completamente il serbatoio intermedio ma si può ragionevolmente attendere che sia quasi vuoto, prima di avviare il trasferimento del nuovo prodotto dal preparatore.

In una situazione ideale dovremmo avere due tank di stoccaggio e riempirli alternativamente dopo averli lavati, ma un momento: la linea a monte di questo stoccaggio è un processo continuo, come facciamo a non mischiare i prodotti provenienti dai due tank? Dovremmo fermare tutto e lavare l’impianto? Si, e questo non sempre è possibile, anzi quasi mai.

Dalle considerazioni che stiamo facendo si capisce bene che una cosa è identificare un tipo di lavorazione che inizia e finisce, un’altra è tracciare esattamente dove i singoli batch vengono impiegati.

Tornando al nostro processo, il prodotto viene prelevato continuamente dal tank di stoccaggio intermedio, e lavorato nella linea di pastorizzazione, in questo caso ci troviamo chiaramente in un contesto di produzione in continuo.

Cosa accade quando poi stocchiamo il prodotto lavorato nei tank di stoccaggio finale? A questo punto è difficile identificare esattamente i batch, visto che nonostante tutte le accortezze che possiamo adottare, i prodotti nella linea di trattamento termico si mischiano.

Per riassumere quanto abbiamo visto oggi, diciamo che l’obbiettivo di chi lavora nell’automazione industriale e si occupa delle lavorazioni è di cercare il più possibile di limitare la miscelazione di ingredienti che provengono da batch diversi.

Pur con tutti gli sforzi che possiamo mettere in campo, bisogna avere la consapevolezza che non tutti i processi sono tracciabili con il 100% di accuratezza, e questa stessa consapevolezza deve essere trasmessa al cliente.