Data aggiornamento: luglio 2025.

Cos’è IO-Link e come si utilizza? Perché questo protocollo di collegamento delle apparecchiature risulta conveniente in molti casi?

Benvenuto nella scuola di automazione industriale online, oggi parliamo di IO-Link e scopriamo in cosa consiste, come funziona e come impiegarlo.

Ecco gli argomenti di oggi:

Il protocollo IO-Link.

Il collegamento tra IO-Link master e le apparecchiature in campo.

Integrazione di IO-Link sulle reti di PLC e sistemi di supervisione industriale.

I modi di funzionamento delle porte IO-Link.

Come funziona la trasmissione dei dati IO-Link.

Quando parliamo di automazione industriale, non possiamo non considerare il modo in cui le apparecchiature in campo vengono collegate ai controllori, siano essi PLC oppure DCS, così come ai sistemi di monitoraggio.

In questo contesto, IO-Link rappresenta davvero una possibilità per collegare semplici e più complessi apparecchi come sensori, attuatori e altre apparecchiature in modo facile ed efficace. Nei prossimi paragrafi approfondiamo alcuni aspetti di questo protocollo.

Il protocollo IO-Link.

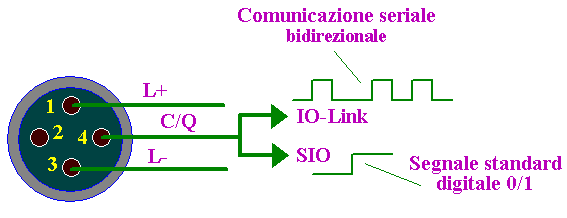

Cominciamo specificando che IO Link è un protocollo di comunicazione punto a punto, quindi che avviene tra due oggetti, di tipo bidirezionale.

Possiamo trovare questo protocollo tra quelli definiti nella IEC61131-9, è proprio nella sezione nove infatti che viene definito il protocollo per comunicazione digitale bidirezionale punto a punto SDCI di cui IO-link rappresenta la sua implementazione sul mercato.

Oggi moltissimi produttori di hardware per automazione forniscono interfacce IO-Link e apparecchi di misura e controllo che sfruttano questo protocollo.

La comunicazione avviene su brevi tratti di cavi elettrici, infatti la distanza massima degli apparecchi dal IO-Link Master (così si chiama l’apparecchiatura atta a ricevere i collegamenti dal campo) è di massimo 20 metri.

IO-Link viene impiegato soprattutto per il collegamento di sensori digitali e analogici, così come di attuatori; tutte apparecchiature che trovano largo spazio nell’automazione dei processi.

Nella prossima immagine vediamo alcuni Master IO-Link Siemens in diversi formati: i classici con connettori rotondi, e i moduli per sistemi PLC.

Il collegamento tra IO-Link master e le apparecchiature in campo.

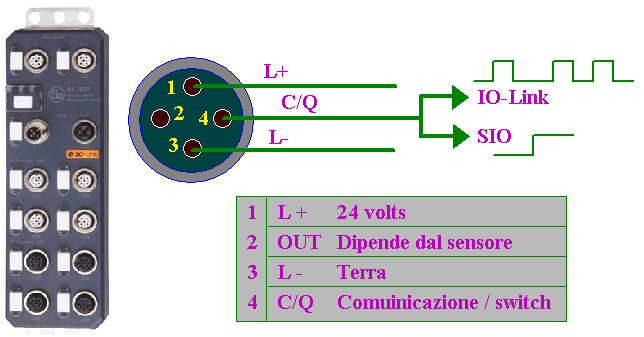

Come accennato in precedenza in questo articolo, ogni sensore o attuatore in campo può essere collegato al Master IO-Link per mezzo di un cavo non schermato lungo al massimo massimo 20 metri, e costituito da 3 conduttori.

Con questi tre fili vengono gestiti sia l’alimentazione che il segnale. I tipi di segnale in grado di essere trasmessi con questo protocollo possono essere semplici ingressi e uscite digitali, oppure una comunicazione seriale per trasmettere dati più complessi.

IO-Link è un sistema robusto che funziona a 24 volt continui.

Nella prossima immagine possiamo vedere un IO-Link Master della IFM, modello AL1010, oltre che allo schema del connettore tipico di questo sistema di connessioni.

Integrazione di IO-Link sulle reti di PLC e sistemi di supervisione industriale.

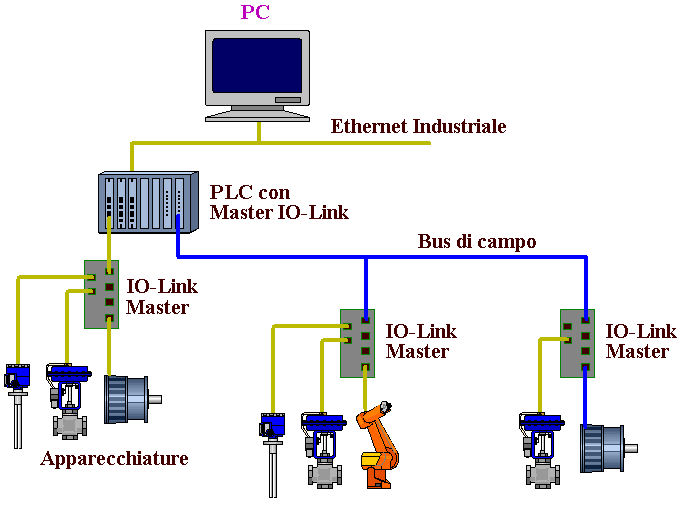

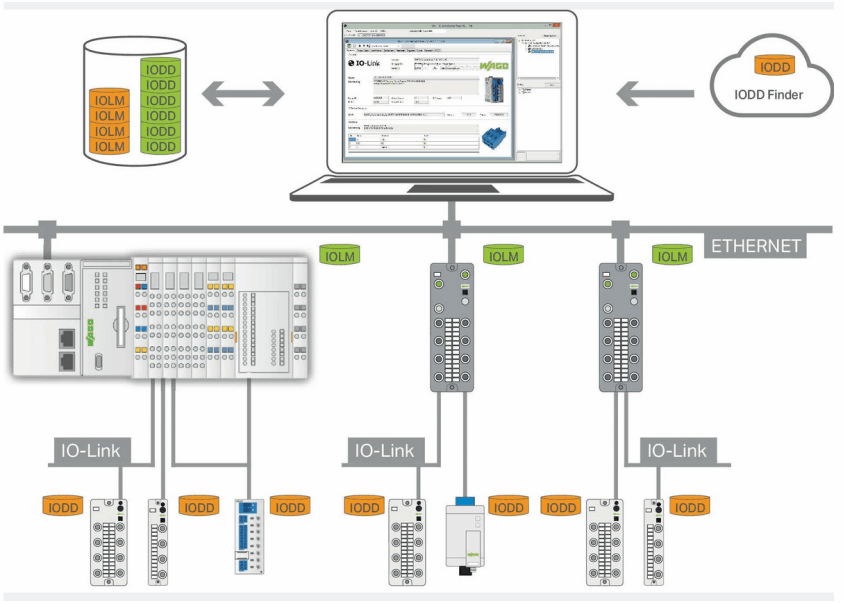

Per funzionare, IO-Link necessita di un master al quale vengono collegate le apparecchiature da controllare e da cui ricevere dati. Il master viene connesso a un bus di campo per poter appunto colloquiare con i sistemi di controllo.

Tra i bus più diffusi utilizzabili con IO-Link abbiamo PROFINET, PROFIBUS, EtherCAT, EtherNet/IP, ModbusTCP.

Nella prossima immagine vediamo una rete contenente diversi IO-Link Master, due dei quali interfacciati con la rete ETHERNET, mentre il terzo è collegato a un PLC con scheda (modulo) IO-Link Master; il PLC è connesso anch’esso alla rete ETHERNET.

Questa rete è offerta dai dispositivi Wago.

I modi di funzionamento delle porte IO-Link.

Ogni porta presente sul master IO-Link è in grado di operare in quattro modalità diverse: il primo modo si chiama proprio IO-Link, e significa che la porta è utilizzata per la comunicazione di dati complessi da e verso il campo.

Il secondo modo operativo di IO-Link è quello di tipo DI (digital input), in pratica la porta assegnata riceve un segnale digitale, come per esempio quello di un micro di prossimità.

Il terzo modo operazionale IO-Link è quello che fa funzionare la porta come un’uscita digitale, questa viene utilizzata perciò per comandare attuatori.

Per ultimo, le porte possono essere disabilitate (non utilizzate).

Come funziona la trasmissione dei dati IO-Link.

La comunicazione del master con ogni oggetto in campo viene costantemente monitorata, se questa fallisce per tre volte consecutive, un messaggio di errore viene trasmesso agli apparecchi di livello superiore (plc o altri sistemi di controllo).

IO-Link può gestire diversi tipi di messaggi: dati di processo, stato del valore, dati delle apparecchiature ed eventi.

I dati di processo rappresentano le variabili di lettura dal campo che possono essere sia analogiche che digitali.

Lo stato del valore indica al master se i valori espressi nei dati di processo sono validi.

I dati delle apparecchiature contengono per esempio il numero seriale degli apparecchi connessi, così come altre informazioni.

Gli eventi vengono emessi dalle apparecchiature, per segnalare per esempio guasti alle stesse o surriscaldamento.

Mentre i dati di processo e lo stato del valore sono trasmessi e ricevuti ciclicamente con tempi prestabiliti nel master, i dati dei device vengono comunicati su richiesta del master; gli eventi invece vengono generati dai singoli device e trasmessi al master quando necessario.

A seconda del tipo di dato trasmesso e dell’apparecchio connesso alle porte del master, possiamo avere una trasmissione seriale oppure di un semplice segnale switch (ingresso o uscita digitale); lo vediamo nella prossima immagine.