Data aggiornamento: luglio 2025.

Bentornato nel mio corso sull’automazione industriale, ci troviamo all’interno della sezione dedicata alla programmazione dei PLC, e oggi voglio parlarti delle apparecchiature da campo, ovvero degli strumenti di misurazione e di comando installabili sui bus di campo e in generale nei sistemi d’automazione.

Imparare a identificare le tipologie di strumentazione è fondamentale per poter interagire con gli apparecchi stessi e creare nei plc il software in maniera ottimale, sia dal punto di vista della stesura del codice che del funzionamento.

NOVITÀ!

Tra i corsi che trovi su questo sito, è disponibile anche il nuovo videocorso completo per imparare a leggere gli schemi elettri industriali e quelli di flusso P&ID.

Clicca sull'immagine quì sotto per dare un'occhiata a tutti i corsi disponibili.

Ecco gli argomenti della lezione:

Le tipologie di apparecchiature da campo.

Apparecchiature di misura e controllo da campo complesse.

Elenco principali apparecchiature da campo per l’automazione.

Strumenti di misurazione.

Apparecchi di comando.

Costruzione delle apparecchiature nei vari settori d’applicazione.

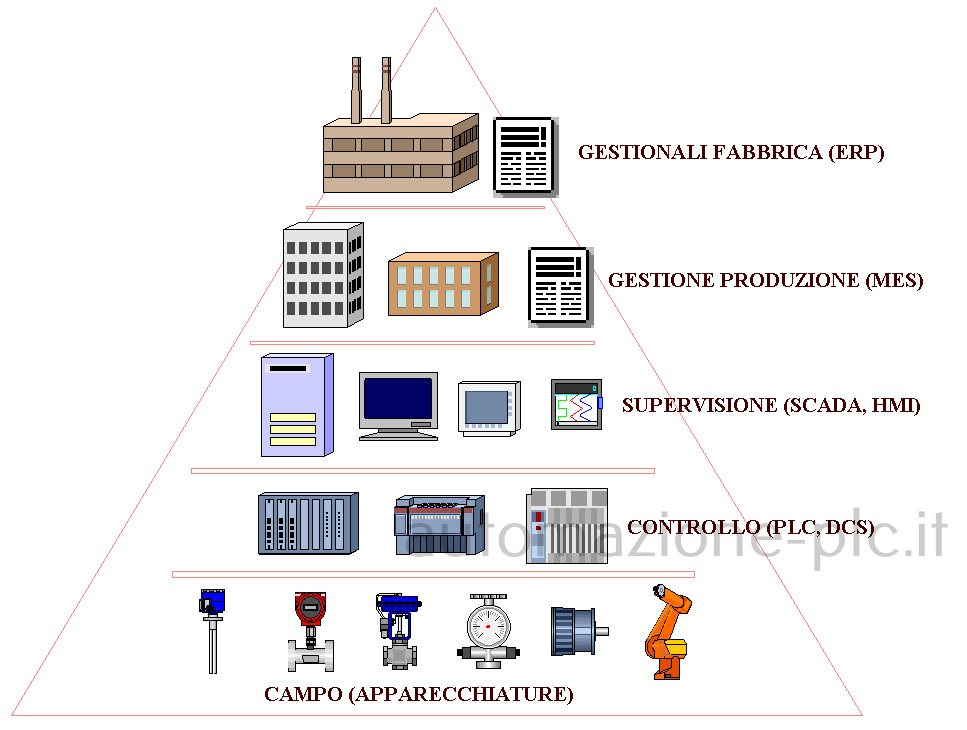

La definizione “Field Devices” indica gli apparecchi di campo, quelli che stanno alla base dell’architettura dell’automazione industriale, così come la possiamo vedere raffigurata nella prossima immagine.

Il livello “campo” è dove coesistono diverse apparecchiature di misura e controllo, e questo livello è connesso al livello superiore dove risiedono i plc e i sistemi di controllo distribuito: la connessione avviene attraverso i vari bus di campo, o attraverso semplici segnali di ingresso e uscita sia digitali che analogici.

Le tipologie di apparecchiature da campo.

Prima di parlare della strumentazione da campo è necessario fare una premessa: nelle mie lezioni descrivo soprattutto strumentazione che conosco bene e ho utilizzato per molti anni, apparecchi che vengono impiegati nell’industria alimentare. Naturalmente a seconda del settore in cui l’automazione viene implementata gli strumenti utilizzati cambiano; in linea di principio però tutto ciò che impareremo in questa lezione rimane valido, e a noi è quello che serve.

Nell’automazione industriale distinguiamo due grosse categorie di strumentazione: quella di misurazione e quella di comando. Per esempio una sonda di temperatura misura la temperatura e la lettura viene convertita in un segnale elettrico che poi diventa un numero nel plc. Diversamente, un’elettrovalvola riceve una tensione sulla bobina e apre e chiude una o più vie di comunicazione su una tubazione; in questo caso parliamo di un attuatore.

Dal punto di vista del plc, ciò che abbiamo appena visto si traduce in un ingresso analogico per quanto riguarda la termo resistenza, e di un’uscita digitale per ciò che concerne l’elettrovalvola.

Nelle prossime immagini vediamo una classica termoresistenza con convertitore di segnale 4-20mA integrato e un’elettrovalvola con bobina a 24VDC.

Apparecchiature di misura e controllo da campo complesse.

Un’altra grossa distinzione tra gli apparecchi da campo è il mezzo con cui questi si interfacciano con i plc: quelli semplici utilizzano ingressi e uscite sia digitali che analogici, poi ci sono quelli più sofisticati che invece si interfacciano sul bus di campo e possono scambiare anche molti dati.

Per esempio tra la strumentazione di misura da campo troviamo i misuratori di portata che possono essere magnetici o massici; il principio con cui lavorano cambia, ma dal punto di vista dell’automazione in sostanza possiamo avere apparecchi che ci danno un segnale elettrico in tensione o corrente per quanto riguarda la misurazione, e probabilmente uno o più segnali digitali per la trasmissione di impulsi per contare volumi, massa ecc.

Questo è ciò che si utilizza da tempo, oggi però abbiamo gli stessi misuratori con interfacce di rete per essere collegati in profibus, in profinet, sulla ControlNet e così via; a questi strumenti vengono assegnati degli indirizzi che li identificano univocamente sulla rete. In questo modo si può scambiare dati con essi senza cablare molti fili spesso lunghi e utilizzando solamente il mezzo fisico di trasporto dati del bus scelto.

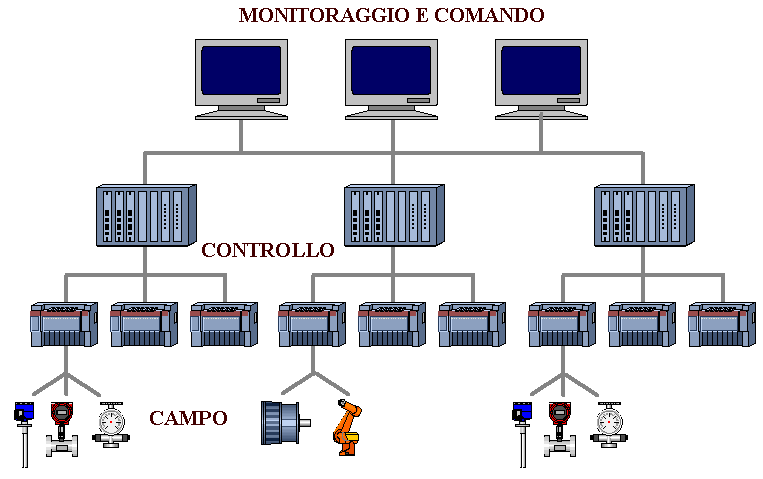

Nella prossima figura vediamo un bus di campo con alcuni apparecchi collegati ad esso; in questo caso abbiamo oggetti sulla rete Profibus-DP e su Profibus-PA. Dalla simbologia tra i vari oggetti si distinguono un motore con inverter Profibus-DP, una valvola regolatrice e un misuratore di portata massico su Profibus-PA.

Come vediamo, sulle reti di campo possiamo avere oltre che alla strumentazione anche sistemi di monitoraggio HMI e rack remoti dei plc.

Elenco principali apparecchiature da campo per l’automazione.

Tra i misuratori installabili nell’industria automatizzata abbiamo sostanzialmente tutto ciò che serve a rilevare e trasmettere le variabili ambientali e di processo, ecco un elenco di sintesi, si tratta di strumentazione impiegata in diversi settori tra cui quello dell'industria alimentare.

Sistemi di rilevazione presenza.

Tra in sensori più impiegati nell’automazione industriale trovano posto i rilevatori di prossimità e di presenza, di diversi tipi e che sfruttano diverse tecnologie. Tra i più comuni i sensori magnetici che rilevano i metalli, gli switch o interruttori meccanici e i rilevatori a infrarossi o radar (fotocellule).

Questi sensori solitamente consegnano al plc un ingresso digitale di tipo NO o NC (normalmente aperto oppure normalmente chiuso).

Strumenti di misurazione.

Misuratori di temperatura: solitamente forniscono segnali in tensione 0-10V oppure in corrente 4-20mA. Il convertitore del segnale elettrico può essere a bordo del sensore oppure installato nel quadro come nel caso delle sonde di temperatura PT100. Nell'immagine vediamo proprio una sonda PT100.

Misuratori di portata: misurano la portata volumetrica oppure massica. Questo tipo di apparecchiature si interfaccia con il plc con segnali digitali e analogici, oppure con comunicazione di rete attraverso il bus.

Misuratori di livello e pressione: vengono montati sulle linee per misurare le pressioni dei fluidi o sui serbatoi per misurarne il livello. I segnali sono inviati quasi sempre per mezzo di ingressi analogici.

Rifrattometri: utilizzati per misurare le caratteristiche dei liquidi, trasmettono dati sulla rete o con segnali classici di ingresso.

Conduttivimetri e ph-metri: questi apparecchi servono a misurare la concentrazione per soluzioni acide e basiche, l’interfaccia può essere con i soliti ingressi e uscite oppure su bus di rete.

Apparecchi di comando.

Elettrovalvole e attuatori pneumatici: per mezzo di un segnale di uscita digitale il plc può movimentare oggetti come valvole e pistoni sia elettrici che pneumatici (movimentati dall'aria compressa).

Teleruttori: questi non sono apparecchi da campo perché vengono installati all’interno del quadro d’automazione, tuttavia li ho inseriti in questa categoria poiché sono fondamentali per comandare i motori. Il comando avviene attraverso un’uscita digitale del plc che attiva la bobina la quale fa chiudere un interruttore a tre poli.

Inverter: questo apparecchio è largamente utilizzato per comandare motori e regolarne la velocità, esso può essere installato nel quadro principale oppure a bordo del motore stesso.

Gli inverters possono essere collegati al plc utilizzando ingressi e uscite digitali e analogiche, oppure messi in rete per uno scambio dati più consistente.

Tra i segnali principali scambiati con gli inverter abbiamo sicuramente il setpoint della velocità e il comando di avviamento in uscita, mentre in ingresso la velocità attuale e lo stato dell’apparecchio.

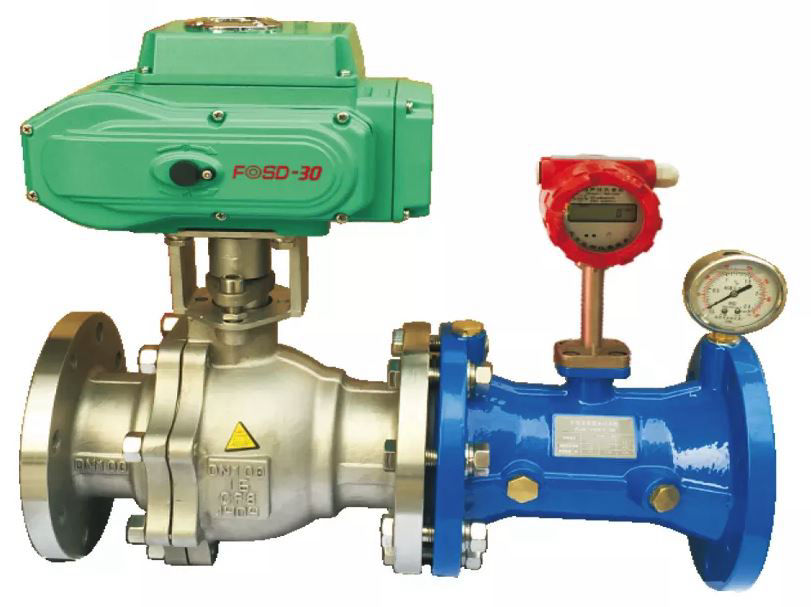

Valvole di regolazione: queste valvole ricevono solitamente un segnale in tensione o corrente in base al quale si aprono e si chiudono in modo continuo, ovvero la loro apertura può andare da zero a cento. Le valvole di regolazione vengono impiegate per regolare il flusso dei fluidi.

Costruzione delle apparecchiature nei vari settori d’applicazione.

Quando si parla di apparecchiature industriali, è fondamentale tenere conto che a seconda del tipo di industria gli oggetti messi nel campo devono rispondere a specifici criteri e specifiche norme di sicurezza e impiego. Per questo motivo diversi costruttori forniscono gli stessi apparecchi in versioni differenti, come il grado di protezione IP che può essere adattato ai vari ambienti; si pensi per esempio a quando si deve operare nelle aree a rischio di incendio o esplosione.

Nella prossima immagine vediamo un misuratore di portata massica diretta della serie RIO, fornito dalla casa Sage Metering. Quest’apparecchio è in versione ATEX per zona 1.

Bene, siamo arrivati al termine di questa lezione dove abbiamo imparato cosa sono gli strumenti da campo e come si interfacciano con il sistema d’automazione. Come accennato all’inizio della lezione a seconda del tipo di industria in cui operiamo le apparecchiature possono differire ma i principi di funzionamento sono gli stessi.