Data aggiornamento: luglio 2025.

Chi opera nell’automazione industriale spesso sente parlare di DCS e di PLC. In questo articolo scopriamo quali sono le differenze tra i due sistemi e se ancora oggi queste differenze sono così significative.

Ecco gli argomenti di oggi:

Cosa significano i termini PLC e DCS.

I sistemi DCS - generalità.

Programmazione dei sistemi DCS.

Utilizzo dei sistemi PLC e DCS.

Cosa significano i termini PLC e DCS.

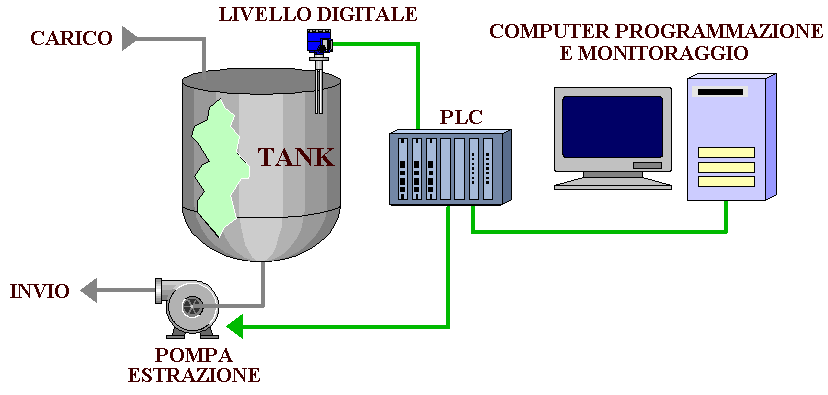

Il termine PLC sta per controllore logico programmabile, un “computer” di tipo industriale programmabile che permette di automatizzare dei processi, mentre DCS sta per sistema di controllo distribuito, dove in pratica ci sono una serie di “computer” che autonomamente controllano ognuno una serie di operazioni o una zona delle linee produttive.

Per capire la differenza tra PLC e DCS bisogna fare un passo indietro di più quarant’anni, quando i primi plc videro la luce e vennero impiegati per svolgere operazioni di tipo “discreto”, acquisendo dati dal campo e comandando semplici attuatori e motori.

La programmazione di questi controllori avveniva per lo più in logica ladder “relé”, un formato e un linguaggio molto simile agli schemi elettrici.

Il plc riceve informazioni dalle apparecchiature in campo attraverso il bus di campo, le elabora nel programma installato e controlla le uscite verso l’esterno. In sostanza il plc è stato inventato per svolgere compiti ripetitivi in modo affidabile, identico e sicuro.

I controllori logici programmabili inizialmente veninvano impiegati per automatizzare piccole operazioni ripetitive.

Questo linguaggio è molto apprezzato dagli addetti ai lavori, anche da chi si occupa di manutenzione e ha conoscenze più di elettrotecnica che di informatica.

I sistemi DCS.

I DCS sono stati progettati intorno al 1975, quando l’utilizzo dei micro computer si stava ormai diffondendo; surclassando i computer esistenti già dagli anni 50 e che venivano fino a quel momento impiegati in ambiti più limitati perché non erano molto scalabili, robusti e affidabili.

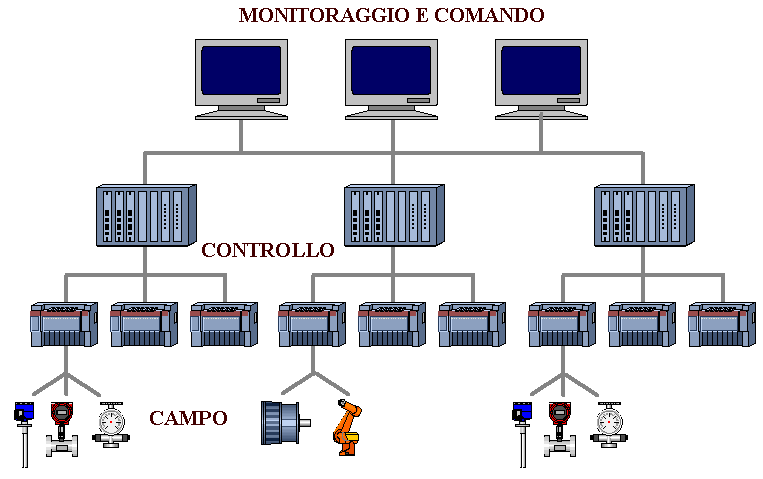

Con i sistemi DCS sono stati introdotti diversi vantaggi, tra i quali uno dei più importanti la possibilità che un intero impianto potesse essere collegato attraverso un protocollo di comunicazione proprietario, e controllato così da un sistema distribuito. In aggiunta, il sistema DCS conteneva tutto il database dei tag a disposizione per la creazione del monitoraggio.

Per fare un esempio, supponiamo che si avesse una linea di produzione biscotti: un’unità centrale poteva controllare la zona di miscelazione ingredienti, un’altra unità quella d’impastamento, poi poteva esserci un controllore nell’area di formatura e un’altra unità nella zona cottura.

Ogni controllore era autonomo e si occupava solo dei compiti specifici che gli venivano assegnati. In caso di guasto, questo avrebbe interessato solamente la zona dell’unità in cui il guasto si fosse verificato.

Questa è la motivazione principale per cui i sistemi di controllo distribuito DCS venivano considerati robusti, affidabili e sicuri.

Un’altra caratteristica dei DCS molto importante, come già accennato, era che il sistema di monitoraggio dei sistemi di controllo era centralizzato, similmente a quello che avviene oggi con i sistemi di supervisione SCADA. L’insieme delle variabili controllate (database dei tag) veniva costruito preventivamente ed era a disposizione per creare le schermate di visualizzazione e comando.

Programmazione dei sistemi DCS.

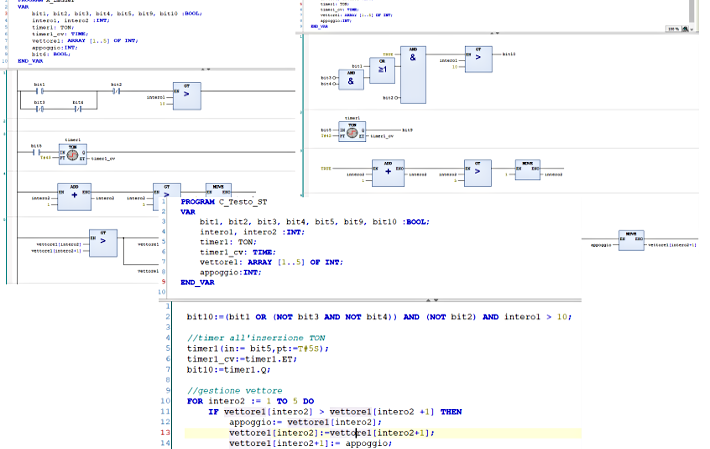

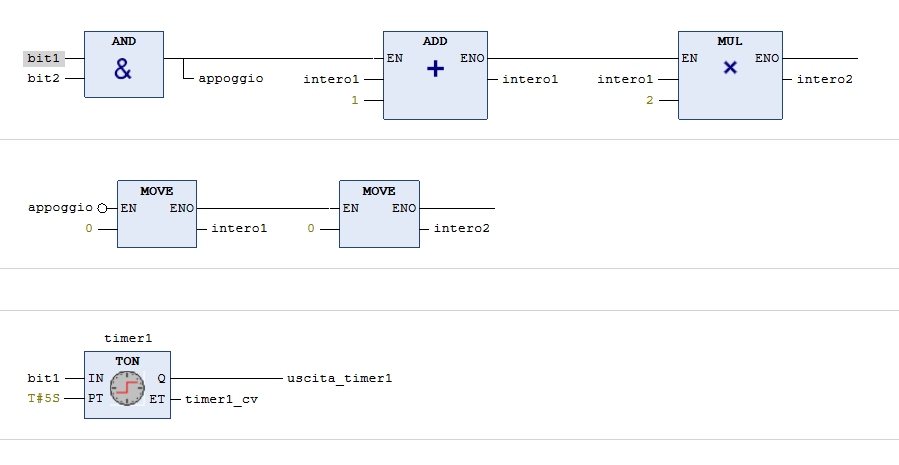

Dal punto di vista della programmazione i DCS richiedevano specifiche competenze tecniche e operativamente la creazione del software di controllo veniva effettuata con il linguaggio a blocchi di funzione; in pratica delle routine pre-programmate in diversi linguaggi che espongono al programmatore ingressi e uscite, i quali vengono elaborati all’interno della funzione stessa.

La programmazione a blocchi di funzione permette di velocizzare la stesura di codice ripetitivo scrivendone meno e assicurando il funzionamento delle operazioni evitando possibilità di errori durante la duplicazione delle righe di codice stesso.

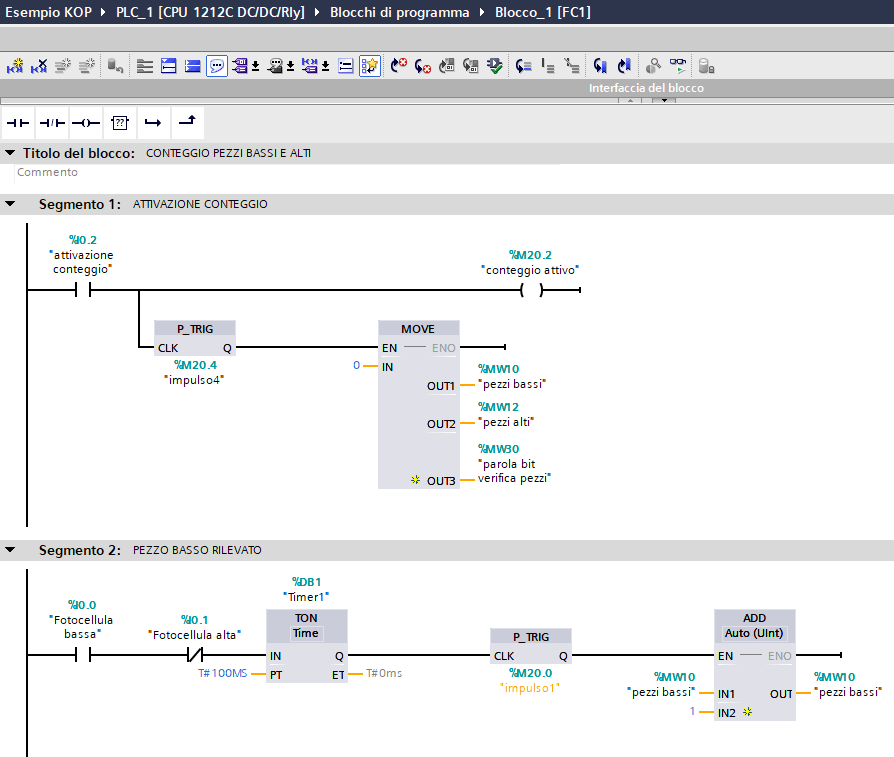

Nella prossima immagine vediamo una schermata con un programma a blocchi di funzione.

Utilizzo dei sistemi PLC e DCS.

All’epoca in cui i DCS sono stati inventati, la differenza tra utilizzo di questi e utilizzo di PLC era molto evidente: il plc veniva impiegato per piccoli sistemi di automazione con semplici operazioni da svolgere, mentre i DCS erano installati in grandi sistemi per linee produttive costituite da diverse unità.

Questa distinzione è ancora valida?

Nei moderni sistemi d’automazione oggi ormai possiamo architettare reti di controllo distribuite anche con i plc, i quali riescono a comunicare in rete e controllare una o più zone delle linee di produzione.

Con l’avvento dei mezzi di comunicazione moderni di campo e di livello superiore come le reti profibus, profinet, ethernet/ip; l’impiego della fibra ottica e sistemi di comunicazione open source, non ci sono più impedimenti alla creazione di controlli distribuiti di grandi processi anche con i controllori logici programmabili.

Uno dei vantaggi dei sistemi DCS era economico, infatti posizionando i singoli controllori nei pressi della zona da automatizzare, si evitava la stesura di lunghi cavi e si poteva anche mantenere velocità di rete maggiori; questo è un altro aspetto orami superato.

Oggi, nel mondo dei DCS c’è una certa difficoltà a reperire personale tecnico competente ed esperto, i tecnici degli stabilimenti e i manutentori hanno più familiarità con gli schemi elettrici e il linguaggio ladder utilizzato dai plc, e meno competenze di database e informatica in generale. Per questo motivo il plc sta diventando la scelta d’elezione anche in sistemi d’automazione complessi.

Il vantaggio del monitoraggio integrato nei sistemi DCS rimane, con i plc è necessario progettarne lo scada e creare il database dei tag di tutti i plc della rete nello stesso, oggi comunque questa operazione può essere svolta molto velocemente ed efficacemente utilizzando la centralizzazione dei dati nei database, così come l’utilizzo di simboli e strutture dati personalizzabili.

Con i plc di oggi i linguaggi di programmazione disponibili sono diversi e anche la programmazione a blocchi di funzione ormai non è più una prerogativa dei DCS.

Nella prossima immagine possiamo vedere i diversi modi di scrittura software disponibili oggi per i moderni controllori programmabili: linguaggio di testo strutturato (ST), linguaggio ladder (LD), linguaggio a blocchi logici (SFC), linguaggi a blocchi di funzione (FBD) e, per alcuni plc come quelli della Siemens, il linguaggio a lista di istruzioni (IL), simile all’Assembler dei computer.