Data aggiornamento: luglio 2025.

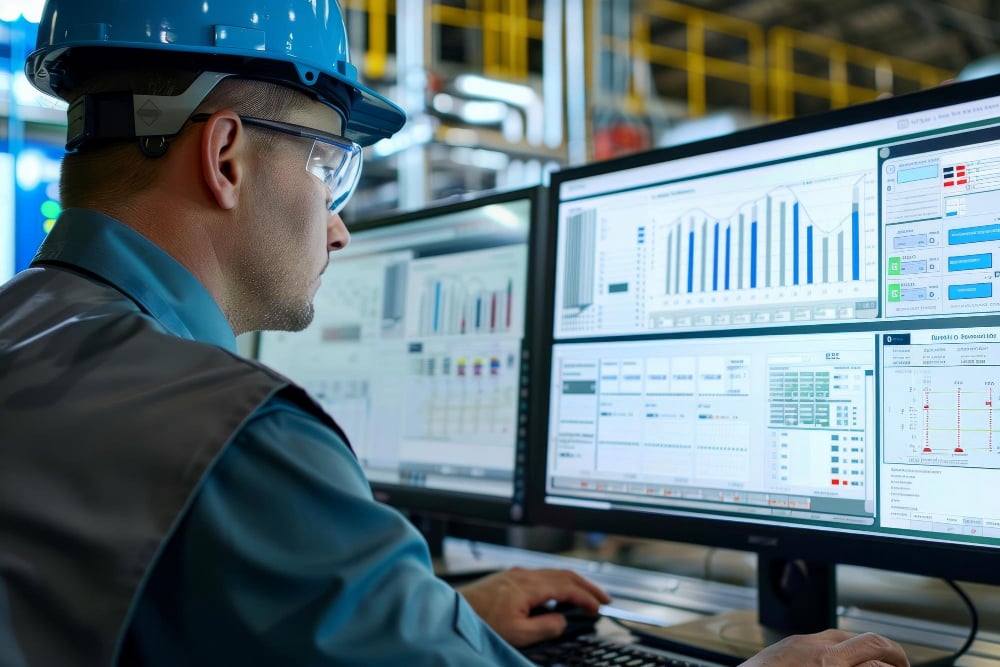

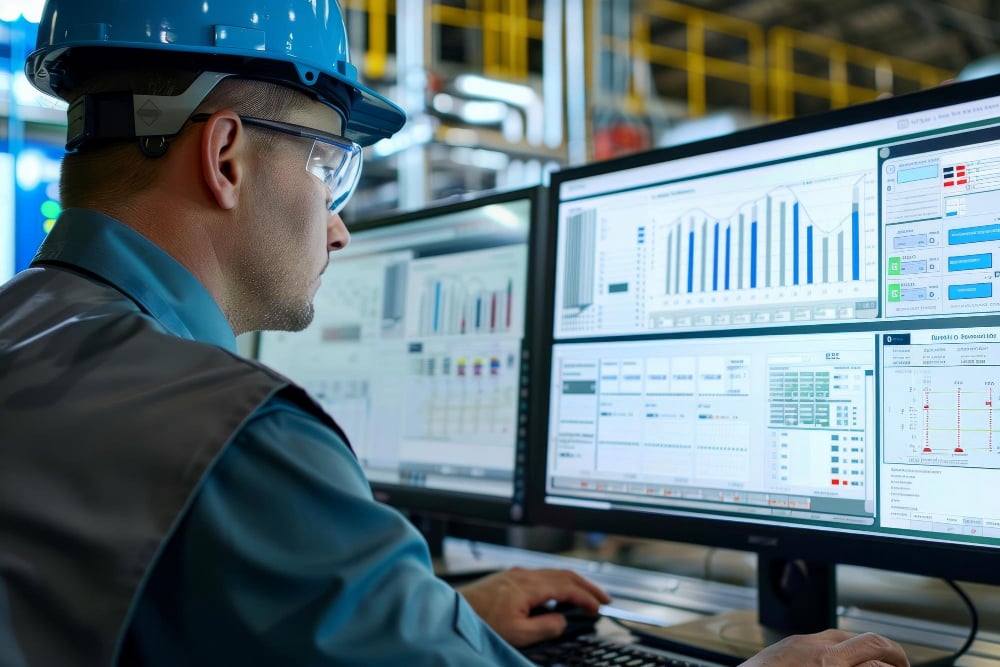

Cosa significa DCS? Come funzionano i sistemi di controllo distribuito? Benvenuto nella mia scuola d’automazione industriale, oggi parliamo dei DCS, i sistemi di controllo di processo che hanno una lunga storia e che tutt’oggi sono impiegati nell’automazione di grandi linee.

Chi si avvicina al mondo dei PLC oggi potrebbe non aver mai sentito la parola DCS.

Di questi tempi infatti, quando si parla d’automazione industriale si parla per lo più di PLC, dato che queste apparecchiature ricoprono ormai un ruolo importante nei sistemi di controllo, e che come abbiamo già visto nell’articolo dove confrontiamo plc e DCS, le differenze nelle diverse architetture ormai si sono assottigliate.

Ci sono comunque industrie nelle quali i sistemi di controllo distribuito tradizionali sono ancora impiegati, e nei prossimi paragrafi conosceremo da vicino proprio questi (Distribuited Control Systems).

I sistemi DCS.

Nel corso degli anni l’acronimo DCS, si è evoluto passando da “distribuited control system” a “decentralized control system”; in pratica il controllo distribuito oggi diventa controllo decentralizzato.

Queste due definizioni sono ormai intercambiabili, e sottintendono comunque un sistema d’automazione il cui controllo è affidato a delle apparecchiature che supervisionano e movimentano il processo.

I DCS sono impiegati dai primi anni 70, periodo in cui l’utilizzo dei micro computer si stava ormai diffondendo; surclassando i computer esistenti e che venivano fino a quel momento utilizzati in ambiti più limitati, perché non erano molto scalabili, robusti e affidabili.

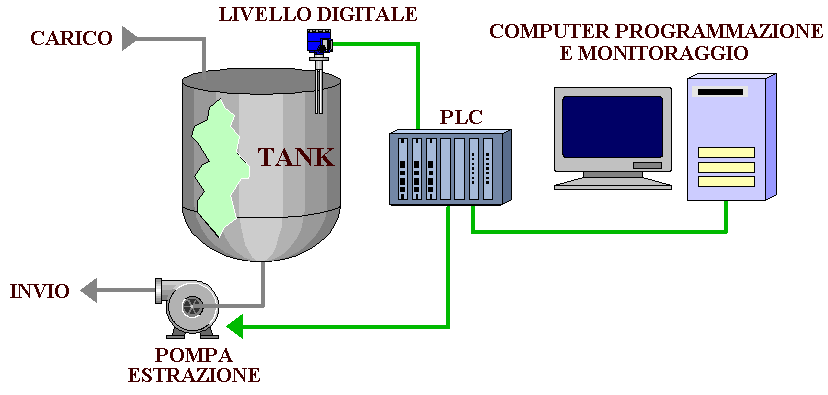

Con i sistemi DCS sono stati introdotti diversi vantaggi, tra i quali uno dei più importanti la possibilità che un intero impianto potesse essere collegato attraverso un protocollo di comunicazione proprietario, e controllato così da un sistema distribuito.

In aggiunta, il sistema DCS conteneva tutto il database dei tag a disposizione per la creazione del monitoraggio.

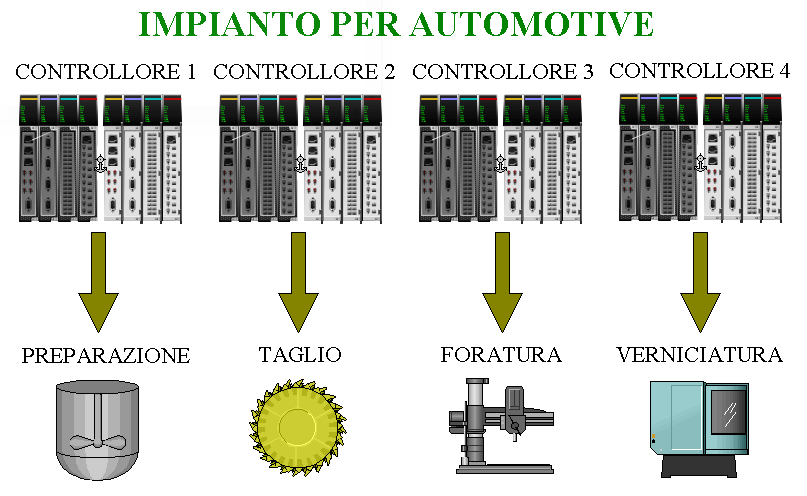

Per fare un esempio, supponiamo di avere una linea che produce parti di ricambio per l’automotive. Un controllore potrebbe controllare la preparazione del materiale (formatura delle leghe metalliche o dei polimeri plastici), un altro controllore potrebbe gestire il taglio, un altro ancora le forature sulle parti. Un ultimo controllore potrebbe gestire la verniciatura.

Ogni controllore lavora in maniera autonoma e si occupa solo dei compiti specifici che gli sono assegnati. In caso di guasto a una delle CPU, verrebbe interessata solamente la zona dell’impianto specifica e non tutte le altre; questo è il motivo per cui soprattutto nei decenni passati i DCS venivano considerati (lo sono ancora) sistemi robusti e affidabili.

Un’altra caratteristica dei DCS molto importante, come già accennato, è che il sistema di monitoraggio dei sistemi di controllo risulta centralizzato, similmente a quello che avviene oggi con i sistemi di supervisione SCADA. L’insieme delle variabili controllate (database dei tag) può essere costruito preventivamente e messo a disposizione per creare le schermate di visualizzazione e comando.

I componenti fondamentali dei sistemi DCS.

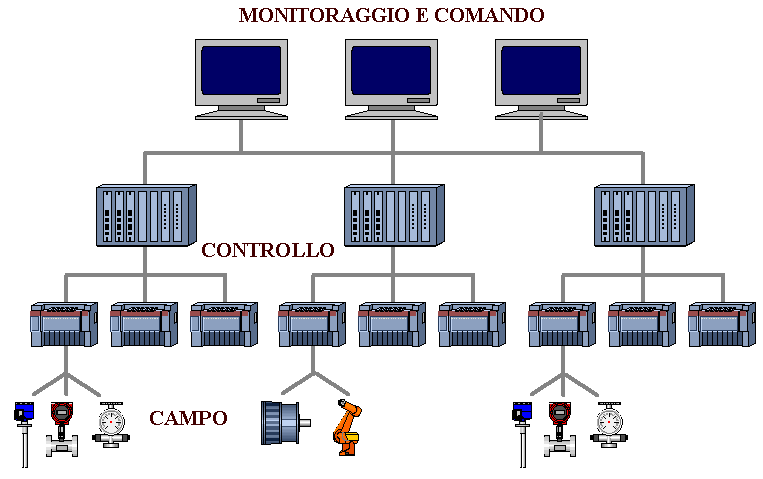

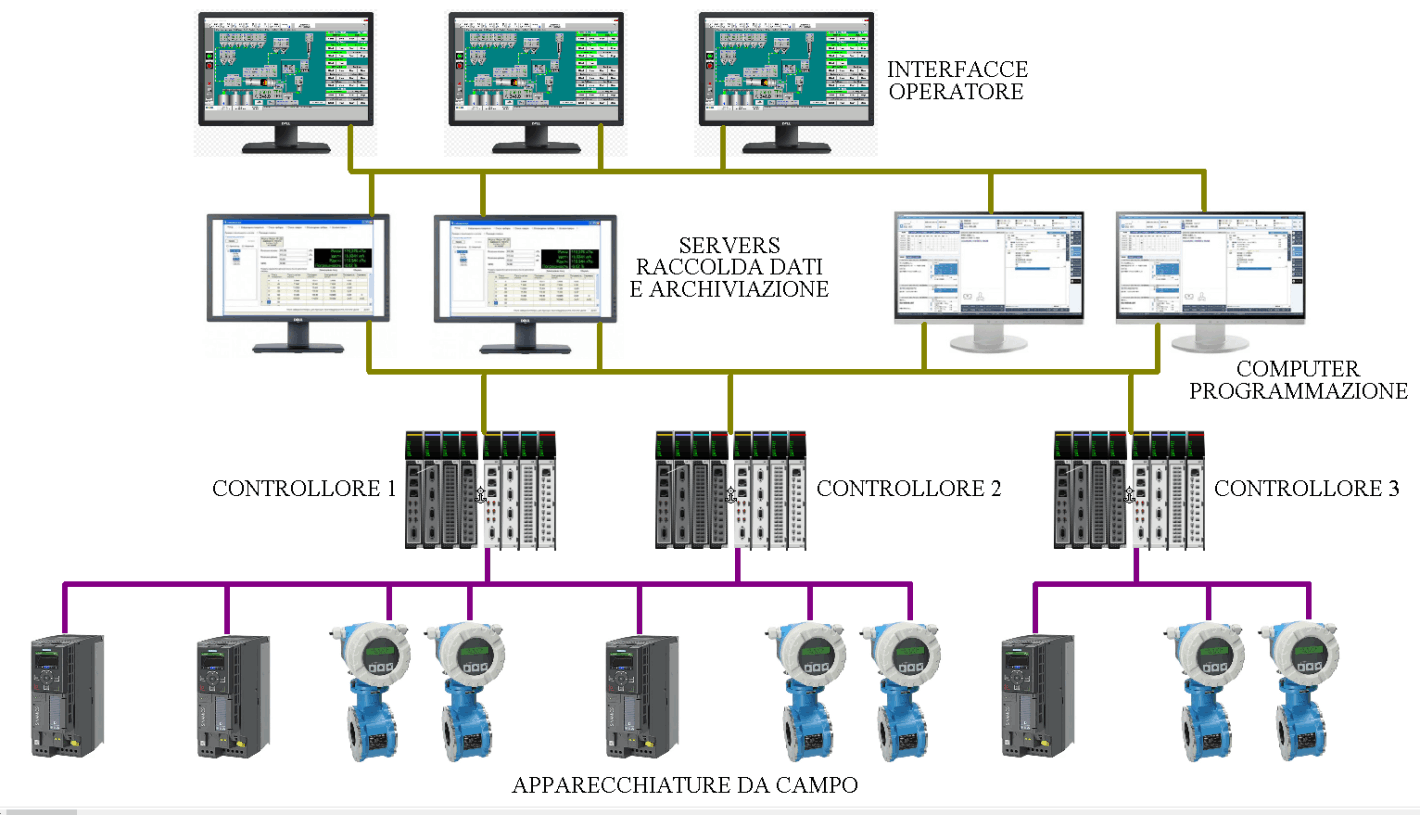

Nelle architetture DCS abbiamo sostanzialmente diversi strati su cui troviamo, partendo dall’alto, i sistemi di interfaccia con l’operatore, i server di acquisizione e memorizzazione dei dati, i computer di progettazione, i controllori, e infine le apparecchiature da campo.

Nella prossima immagine vediamo questa struttura.

Come vediamo nella figura sopra, le interfacce operatore sono le apparecchiature che mettono in contatto l’uomo con le macchine. Queste interfacce possono essere sistemi scada, e oggi sulla stessa rete possiamo trovare pannelli HMI, così come terminali portatili.

Tutto quello che è presente su questo strato dell’architettura DCS serve a monitorare il funzionamento degli impianti e permette di dare i comandi.

Gli operatori possono visualizzare lo stato delle utenze, dei cicli, le variabili di processo, gli allarmi e gli eventi.

Sul secondo livello dell’architettura DCS abbiamo i computers che servono a colloquiare con i controllori, trasmettendo e ricevendo i dati che possono venire memorizzati all’interno di appositi database. Su questo stesso livello troviamo i computers utilizzati per la programmazione dei DCS e per la configurazione eventuale delle apparecchiature in campo.

Il livello sottostante a quello dei server contiene i controllori veri e propri. Questi controllori sono interfacciati attraverso diverse reti tra le quali Ethernet/IP oppure PROFINET, e collegati alle apparecchiature da campo utilizzando diversi bus di rete.

Come si programmano i sistemi DCS.

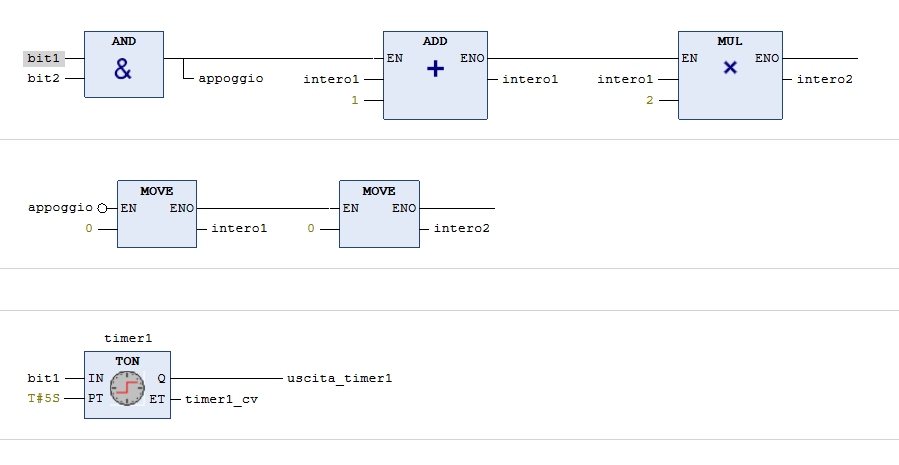

Dal punto di vista della programmazione i DCS necessitano di specifiche competenze tecniche, e operativamente la creazione del software di controllo si effettua con il linguaggio a blocchi di funzione.

I blocchi di funzione non sono altro che routine programmate precedentemente, in diversi linguaggi, e che espongono al programmatore ingressi e uscite, da elaborare all’interno della stessa routine.

La programmazione a blocchi di funzione permette di velocizzare la stesura di codice ripetitivo scrivendone meno e assicurando il funzionamento delle operazioni, evitando possibilità di errori durante la duplicazione delle righe di codice stesso.

Nella prossima immagine vediamo una schermata con un programma a blocchi di funzione.

Uno dei vantaggi dei sistemi di controllo distribuito (o decentralizzato), è che posizionando i singoli controllori nei pressi della zona da automatizzare, si evita la stesura di lunghi cavi e si riesce anche a mantenere velocità di rete maggiori.

Oggi, nel mondo dei DCS c’è una certa difficoltà a reperire personale tecnico competente ed esperto. I tecnici degli stabilimenti e i manutentori hanno più familiarità con gli schemi elettrici e il linguaggio ladder utilizzato dai plc, e meno competenze di database e informatica in generale. Per questo motivo il plc sta diventando la scelta d’elezione anche in sistemi d’automazione complessi.

Il vantaggio del monitoraggio integrato nei sistemi DCS rimane, con i plc è necessario progettarne lo scada e creare il database dei tag di tutti i plc della rete nello stesso; oggi comunque questa operazione può essere svolta molto velocemente ed efficacemente, utilizzando la centralizzazione dei dati nei database, così come l’utilizzo di simboli e strutture dati personalizzabili.