Data aggiornamento: luglio 2025.

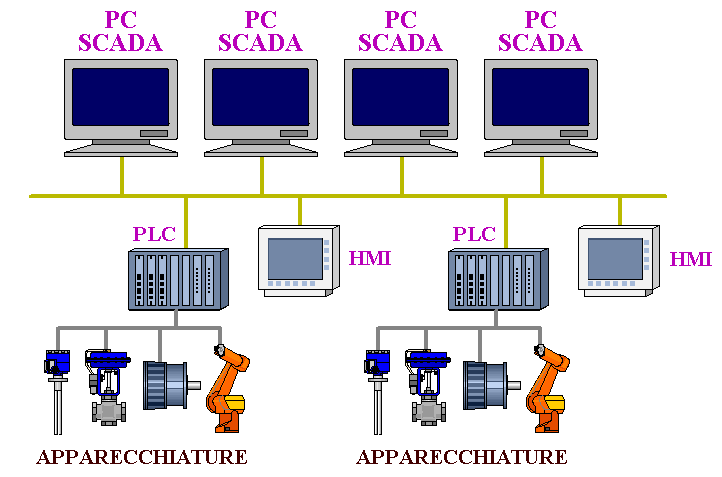

Cos’è un bus di comunicazione? Come fa il PLC a colloquiare con le apparecchiature e con i sistemi di supervisione HMI e SCADA?

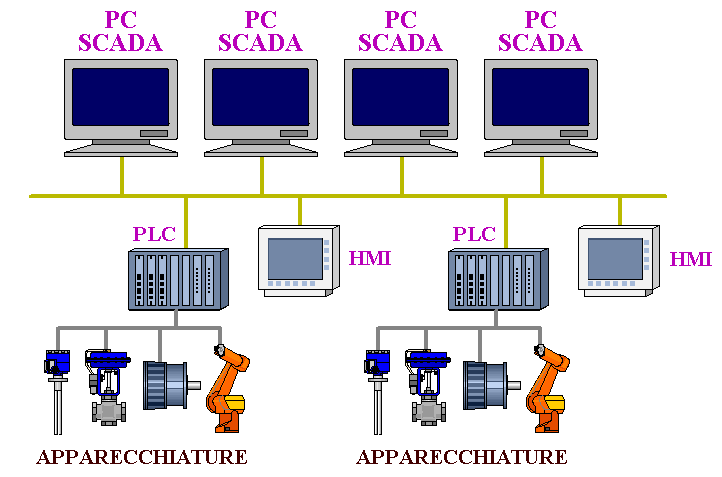

In questa lezione parliamo dei bus di campo e delle reti più ad alto livello, mezzi fisici e protocolli software che permettono non solo di scambiare dati da e verso il campo, ma anche di trasportare i dati integrando le varie aree della fabbrica, da quella alla base dell’architettura (campo), fino a raggiungere quella in cima alla piramide (ERP).

Ecco gli argomenti di oggi:

Architettura automazione e reti di trasmissione dati.

I bus di campo industriali.

I componenti dei bus di campo industriali.

La connessione dei plc ai bus di campo.

Schede per rack remoti e decentralizzazione.

Porte di programmazione e altre porte su unità centrali.

Architettura automazione e reti di trasmissione dati.

L’automazione industriale è composta di diversi livelli; su ognuno di questi ci sono non solo diverse apparecchiature e funzioni ma anche diversi tipi di rete e di protocolli di comunicazione.

A livello di campo i protocolli destinati alle apparecchiature sono stati costruiti negli anni seguendo alcune specifiche, mentre le reti e i mezzi software impiegati per il trasporto dei dati nei livelli più alti della fabbrica hanno seguito l’evoluzione dello standard ethernet e internet.

Nella prossima immagine vediamo come in genere viene rappresentata l'architettura dell’automazione industriale di fabbrica.

I bus di campo industriali.

Quando parliamo di bus di campo, intendiamo le reti di comunicazione tra plc e apparecchiature, come strumenti di misurazione e attuatori. Così come l’automazione prevede l’utilizzo di moduli di ingresso e uscita digitali e analogici del plc, ci sono anche strumenti che invece colloquiano con questo attraverso la rete. Questi apparecchi non necessitano che di un’alimentazione e di essere collegati al campo mediante un cavo, solitamente contenente due o più conduttori.

I bus di campo di questo tipo sono tipicamente mezzi di trasmissione seriale ma l’evoluzione li sta portando verso modi di comunicare più performanti; le velocità raggiungibili non sono paragonabili a quelle raggiunte da reti di tipo più elevato ma questo non è un problema: con le velocità attuali i sistemi d’automazione lavorano egregiamente.

Di seguito troviamo un elenco di bus di campo più comuni.

CAN bus e VAN

Autobus LIN

BACnet

Jbus

InterBus

EtherCat

DeviceNet

ControlNet

Can Open

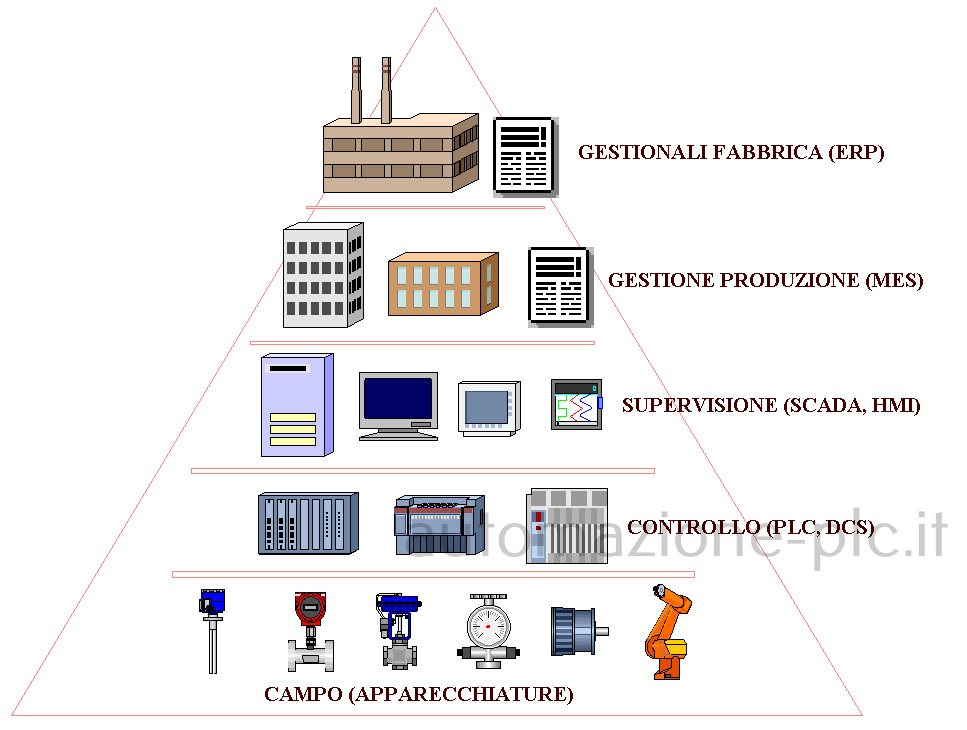

La lista è lunga e ci sono molti protocolli di comunicazione più o meno diffusi, tra quelli maggiormente apprezzati troviamo sicuramente il ModBus, il Profibus DP, il Profinet, il ControlNet e il DeviceNet; perlomeno questi sono spesso impiegati nei sistemi d’automazione industriale con controllori Siemens e Rockwell automation, che sono tra i più diffusi in commercio.

Nella prossima immagine vediamo l’utilizzo nel mondo di alcuni bus di campo e di altre reti, notiamo che PROFINET e EtherNetIP prendono una buona fetta di mercato, così come PROFIBUS DP e Modbus-RTU.

I componenti dei bus di campo industriali.

Per quanto riguarda i mezzi fisici impiegati nei bus di campo abbiamo solitamente cavi con due o più conduttori, per esempio il PROFIBUS ha un conduttore con guaina rossa e uno con guaina verde, e prevede lo schermo.

In base alla velocità dei dati la lunghezza dei cavi nei bus di campo non può superare una certa soglia, per questo è necessario dimensionare bene la rete in fase di progettazione; inoltre il numero di apparecchiature su una rete di campo solitamente va calibrata con la velocità massima di rete che si vuole ottenere.

Trattandosi queste di reti industriali che lavorano spesso in ambienti particolari, vengono impiegati cavi e connettori rinforzati, connettori con diversi gradi di resistenza IP e così via. Anche gli switch, i router e gli access point installati in campo sono di tipo industriale e rispondono a requisiti di robustezza e sicurezza.

Questo è il famosissimo cavo per la rete profibus. Notiamo la calza per lo schermo e i due conduttori di colore rosso e verde.

Questi connettori hanno lo switch per inserire la resistenza sui nodi agli estremi del bus.

Gli switch di tipo industriale hanno particolari caratteristiche di robustezza.

La connessione dei plc ai bus di campo.

La connessione dei plc ai bus di campo avviene mediante delle apposite schede di rete; per esempio le cpu Siemens vengono fornite con a bordo schede Profibus DP oppure Ethernet. Mentre la prima è impiegata per il bus di campo, la seconda trova utilizzo sia per la connessione ai sistemi di supervisione HMI e SCADA che per le reti di campo con tecnologia Profinet. La stessa scheda ethernet può essere utilizzata per comunicazioni con altri plc.

Nelle prossime immagini vediamo due cpu della casa tedesca: la prima è una moderna S7-1500, mentre la seconda è una più datata ma sempre ottima S7-315-2 PN/DP. Notiamo le porte Profinet e Profibus (quella a 9 pin).

Nella prossima figura invece troviamo il modulo d’interfaccia per rete Controlnet fornito da Rockwell Automation (Allen Bradley). Si nota che questo apparecchio ha una porta ethernet per la programmazione e il connettore coassiale sulla parte inferiore del modulo; quest' ultimo utilizzato per connettere la scheda al bus della rete Controlnet.

Schede per rack remoti e decentralizzazione.

Spesso nei sistemi d’automazione si ha la necessità di utilizzare diversi rack plc per aumentare il numero di moduli ingresso / uscita e di comunicazione installabili sul sistema stesso; si ha poi in molti casi la necessità di portare in luoghi remoti rack di I/O per collegare utenze distanti e non dover stendere lunghi cavi: le schede di remotazione assolvono a questo compito.

Nella prossima immagine vediamo il modulo Siemens ET 200SP utilizzato per ingressi e uscite remoti. Esso può essere scelto in tre varianti di interfaccia: MultiFieldbus (IM155-6 MF con i protocolli basati su Ethernet PROFINET, EtherNetIP/IP e Modbus TCP), Profinet e Profibus. Ogni costruttore di plc offre naturalmente i propri moduli d’espansione.

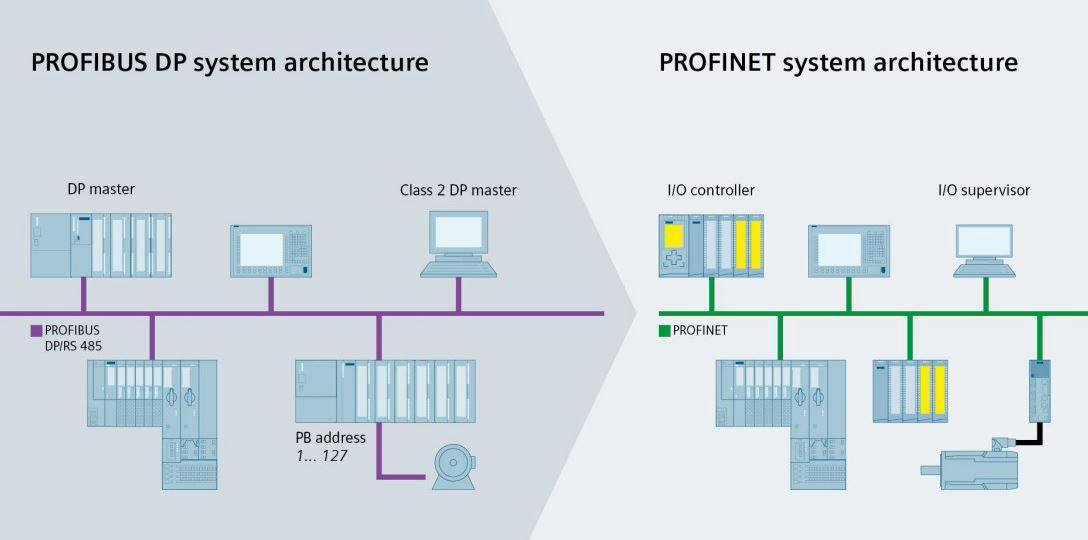

Nella prossima immagine vediamo due esempi di remotazione in ambiente Siemens. Nella prima architettura abbiamo una rete Profibus, nella seconda invece una rete Profinet; naturalmente i connettori, i cavi e le porte di comunicazione saranno differenti, così come i protocolli utilizzati dai due sistemi.

A questo proposito possiamo dire che dal punto di vista dell’utilizzo finale la diversa tipologia di rete è quasi “trasparente”, infatti quello che cambia nel software del plc sono il modo di indirizzare le apparecchiature e le funzioni da utilizzare per lo scambio dati (a volte addirittura questo non accade poiché alcune istruzioni di comunicazione sono indipendenti dal mezzo usato).

Porte di programmazione e altre porte su unità centrali.

Qualsiasi cpu scegliamo per il sistema d’automazione essa avrà sempre almeno una porta per la programmazione, alcune unità centrali sono provviste inoltre di una porta o più porte per il collegamento sul bus di campo e/o ethernet.

Per quanto riguarda la programmazione spesso si trova una porta USB, oggi tuttavia la programmazione avviene sempre più frequentemente attraverso la porta ETHERNET, con il doppio vantaggio di avere una velocità maggiore e di poter accedere alla cpu da remoto.

Di seguito troviamo l’immagine di una unità centrale Rockwell Automation (Allen Bradley). Il modello è ControlLogix 1756-L81, si nota che viene fornito sia con porta USB per la programmazione locale che con una porta Ethernet/IP.

Nella prossima immagine vediamo la scheda di rete ethernet dei sistemi ControlLogix. Questo modello è la 1756-ENBT, molto utilizzato e funzionale.

La porta Ethernet è nascosta ma vi assicuro che c’è e può essere impiegata per la programmazione dell’unità centrale, per la comunicazione con i sistemi di monitoraggio e naturalmente per scambiare dati con altri PLC.

Spesso nelle configurazioni dei plc vengono utilizzate porte di comunicazione aggiuntive sul rack del plc per gestire le comunicazioni con diverse reti.

Per esempio, potremmo avere una CPU con sola porta usb per la programmazione e sul cestello aggiungere una scheda di interfaccia ethernet per il collegamento con i sistemi SCADA e HMI, e una seconda scheda ethernet per la comunicazione tra la cpu e altre cpu sulla linea.

Allo stesso modo potremmo decidere di dedicare una o più schede di comunicazione per il collegamento con il campo. Separare le reti in base alla funzionalità che svolgono è molto spesso consigliabile.

Nella prossima figura abbiamo un rack ControlLogix con una cpu e due schede ethernet.