Data aggiornamento: luglio 2025.

Benvenuto nella mia scuola di automazione industriale, in questa lezione impariamo come i sistemi di monitoraggio SCADA e HMI operano nelle architetture d’automazione industriale, soprattutto oggi vedremo quali sono i mezzi fisici (hardware) e quelli software impiegati per realizzare appunto le reti di comunicazione.

Le apparecchiature che possiamo trovare in un sistema automatizzato possono essere di diverso tipo, perciò un buon system integrator dovrebbe conoscere vari sistemi di networking, per poter adattare le applicazioni alle più disparate esigenze che si incontrano.

Ecco gli argomenti della lezione:

Hardware di comunicazione dei sistemi SCADA e HMI.

Tecnologia Ethernet.

Tecnologia Wifi.

Reti Profibus DP, PROFINET e altre reti proprietarie.

Porte USB e collegamenti seriali.

Software di comunicazione tra SCADA, HMI, PLC e periferiche da campo.

Driver di comunicazione delle apparecchiature.

Elenco di driver di comunicazione industriali.

Gli OPC server e i DDE server.

Protocolli proprietari come il Suitelink.

Introduzione.

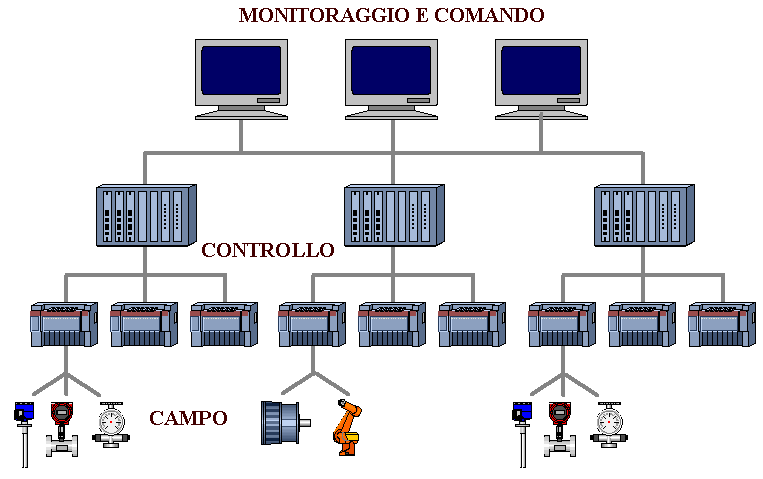

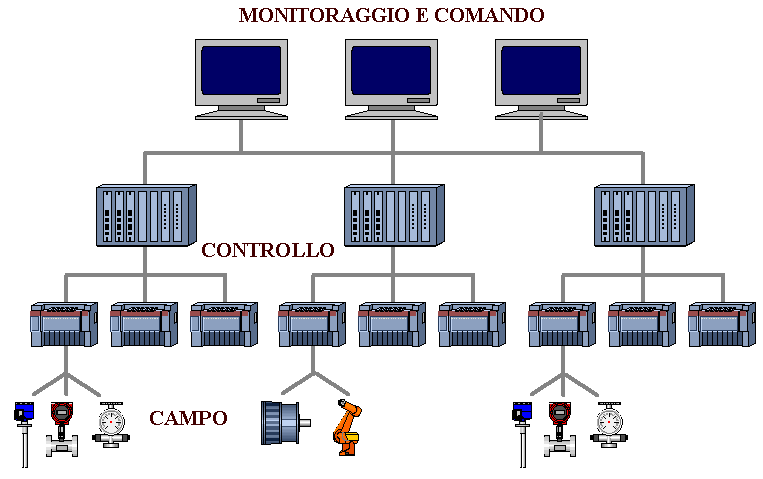

Come abbiamo visto nella lezione introduttiva ai sistemi di supervisione SCADA e HMI, questi si occupano di interfacciare i macchinari (plc e apparecchiature) con l’uomo, permettendo agli operatori di controllare tutto ciò che accade sulle linee di lavorazione e di impartire comandi al plc quando necessario.

Per poter svolgere questo compito i sistemi di monitoraggio devono comunicare con i plc e non solo, essi spesso devono essere in grado di interfacciarsi anche con apparecchi a se stanti, a volte datati e che non hanno porte e protocolli di comunicazione attuali; ecco perché oggi abbiamo a disposizione tutta una serie di apparecchiature costruite proprio con lo scopo di mettere in comunicazione gli oggetti e di raccogliere dati.

I sistemi SCADA in alcuni casi devono poter anche comunicare tra loro, e come dettato dalle specifiche dell’industria 4.0, essere integrati anche con i sistemi gestionali MES se non addirittura con gli ERP dello stabilimento.

Nei prossimi paragrafi vediamo quali sono i mezzi fisici e software che vengono impiegati per attuare la comunicazione negli impianti industriali.

Hardware di comunicazione dei sistemi SCADA e HMI.

Tecnologia Ethernet.

Partendo dalle apparecchiature non possiamo non parlare delle schede di rete ethernet. Sia i pannelli operatori HMI che i computers dove i sistemi SCADA vengono eseguiti, hanno delle schede di rete di questo tipo; fino a qualche anno fa si parlava di schede 10/100 megabit per secondo, oggi ormai l’industria sta adottando il Gigabit. Naturalmente per poter sfruttare appieno questa velocità è necessario che le apparecchiature messe in comunicazione condividano la stessa tecnologia hardware, altrimenti la velocità viene abbassata a quella dell’apparecchiatura meno performante.

La rete ethernet oggi è in grado di lavorare anche a velocità superiori come i 10 Gbps, tuttavia le apparecchiature impiegate nella grande maggioranza dell’industria non supporta ancora questa tecnologia.

Tecnologia Wifi.

Con l’avvento di internet e oggi del cloud, la tecnologia ethernet ci catapulta direttamente verso le reti senza fili, perciò anche i sistemi di supervisione industriali possono comunicare con i plc e il resto del campo via radio, e con internet anche in remoto ovunque ci troviamo; oggi si stanno diffondendo anche mini HMI e SCADA su terminale portatile e smartphone.

Per lavorare con il wifi si utilizzano appositi apparecchi chiamati access point, e con i router si abilitano le connessioni remote che possono essere protette da reti private virtuali (VPN) e naturalmente firewalls di sicurezza. Nella prossima immagine troviamo una piccola rete scada con plc che viene interfacciata con il resto della fabbrica; l’accesso da remoto è protetto da firewall. Queste architetture possono essere davvero complesse e di vario tipo.

Oggi le reti di comunicazione integrate permettono lo scambio dati tra apparecchiature da campo, sistemi di controllo e monitoraggio. L'accesso è disponibile anche via internet.

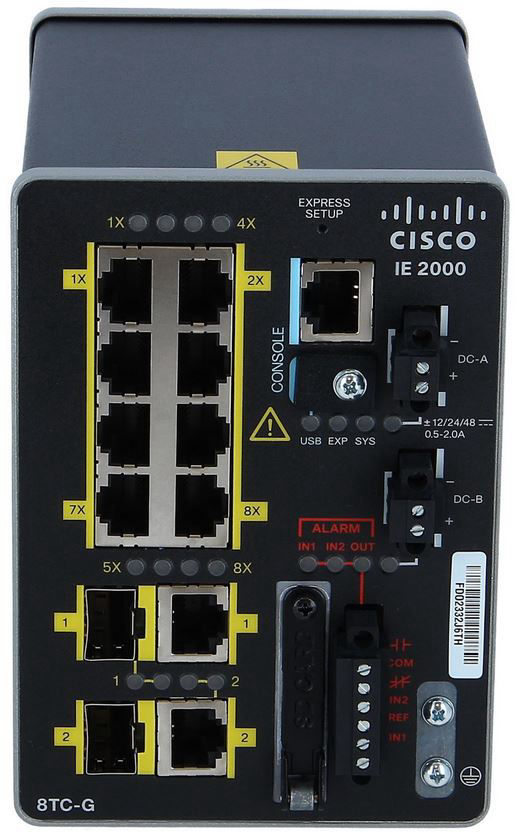

Le apparecchiature di tipo industriale come questo router della CISCO sono installate sugli impianti e garantiscono affidabilità e robustezza.

L'accoppiamento delle diverse reti di comunicazione è protetto da appositi firewall industriali.

Reti Profibus DP, PROFINET e altre reti proprietarie.

In molte realtà automatizzate le apparecchiature da campo, i plc e i sistemi di supervisione comunicano anche su bus dati, tra questi uno dei più diffusi è il Profibus (Siemens), il cui mezzo fisico consiste in un doppino (cavo con due conduttori), naturalmente con schermatura.

Le reti profibus mettono in comunicazione sia apparecchiature semplici come i sensori e i misuratori, sia apparecchiature complesse come appunto i plc; la comunicazione avviene mediante un protocollo seriale, e per questo le velocità di scambio dati non raggiungono quelle che si ottengono con rete ethernet.

Oggi stiamo assistendo a uno spostamento delle architetture di comunicazione verso la rete ethernet, per i vantaggi che questo mezzo offre in termini di velocità e flessibilità. In quest’ottica assistiamo alla diffusione dello standard Profinet, che può essere integrata con i bus di campo attraverso appositi gateway e offre flessibilità, sicurezza, operatività e disponibilità.

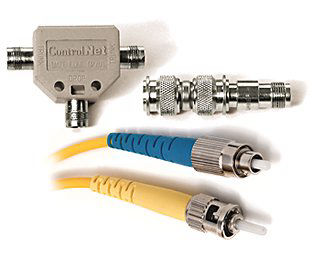

Oltre alle reti di cui sopra, alcuni produttori di apparecchiature e sistemi di controllo hanno sviluppato reti e protocolli proprietari, per esempio la CONTROLNET della Rockwell Automation, utilizzata per mettere in rete plc, ingressi e uscite remoti, nonché apparecchiature. Nella prossima immagine vediamo i connettori di tipo coassiale e un adattatore a T per collegare diverse apparecchiature sul bus.

Porte USB e collegamenti seriali.

Per quanto riguarda i pannelli operatori HMI e i PLC, spesso troviamo connettori USB che ci permettono di far comunicare questi apparecchi con i PC per la programmazione e in certi casi anche per le funzioni di monitoraggio. La comunicazione USB non è velocissima ma in certe situazioni può essere l’unica disponibile, per esempio nel caso di piccoli plc e mini sistemi HMI che non possiedono la porta Ethernet.

La comunicazione seriale risulta limitata, essa è di tipo punto a punto, non permette di creare una vera rete (tranne nel caso dei bus seriali).

Nei plc più vecchi come i modelli Texas, alcuni della Siemens, dell’Allen Bradley, e mini plc oggi in vendita, la comunicazione oltre che tramite USB può essere effettuata attraverso la porta seriale RS-485; le prestazioni di questo tipo di comunicazione sono molto inferiori agli standard di oggi.

Nella prossima immagine vediamo una CPU Texas tutt’oggi utilizzata e che ha solo le porte seriali a bordo: alcune per la programmazione e altre per gli I/O remoti.

Software di comunicazione tra SCADA, HMI, PLC e periferiche da campo.

Driver di comunicazione.

Ora che abbiamo una panoramica dei mezzi fisici e delle tipologie di reti impiegate, vediamo come fanno gli scada e i plc a comunicare con il campo e tra loro; parliamo quindi di driver di comunicazione.

Un driver di comunicazione è un software che sfrutta il mezzo fisico (scheda di rete e cavi) per inviare e ricevere pacchetti di dati utilizzando un determinato protocollo. I driver di comunicazione possono essere proprietari oppure seguire degli standard aperti, ce ne sono davvero tantissimi e ogni apparecchiatura può avere un driver dedicato. Di seguito un piccolo elenco di drivers molto conosciuti:

Allen Bradley

Allen Bradley - ControlLogix Ethernet IP

Allen Bradley - DF1

Allen Bradley - DH485

Allen Bradley - MicroLogix Ethernet

Allen Bradley - SLC5/PLC5 Ethernet

Mitsubishi Electric

MELSEC - Alpha2

MELSEC - A-series (C24)

MELSEC - A-series (CPU)

MELSEC - A-series (E71)

MELSEC - Freqrol FR-A PLC

MELSEC - FX Series ADP/BD

MELSEC - FX Series ENET

MELSEC - FX Series Serial

MELSEC - MC Protocol

MELSEC - QnA/Qnn Serial

MELSEC - QnA/Qnn (C24)

MELSEC - FX3U/GE-NET

MELSERVO - MR-J2/MR-J3-T

Modicon

Modicon - Modbus Master (5.19.4)

Modicon - Modbus Slave RTU/TCP (4.20.2)

Profibus

Profibus - Profibus DP

Siemens

SIMATIC - S5 PG/AS511

SIMATIC - S7 200 PPI

SIMATIC - MPI (Expansion module)

SIMATIC - MPI (HMI module)

SIMATIC - TI500

SIMATIC - Iso Tcp

SIMATIC - MPI Direct

OPC server e DDE server

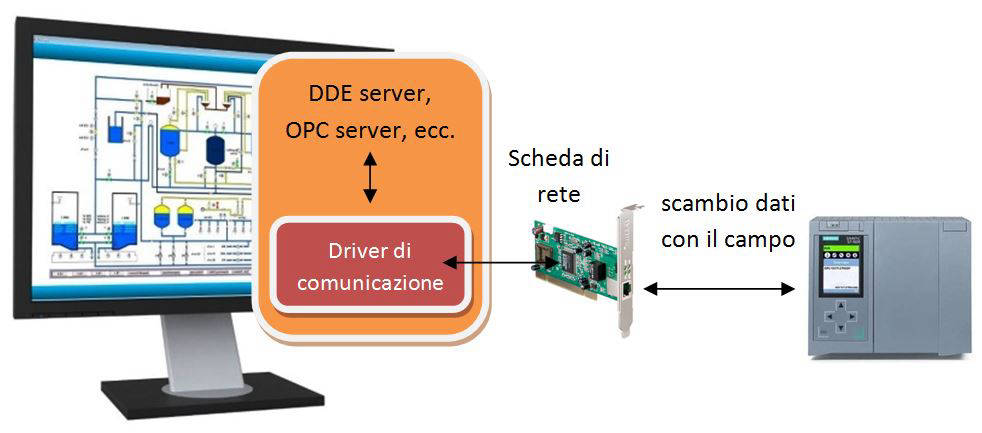

Il driver di comunicazione da solo non basta agli SCADA per comunicare, questi hanno necessità di valorizzare il loro database delle variabili (memorizzazione degli stati del campo) mediante un software che renda i dati comprensibili agli stessi; questo è il ruolo svolto da software come i server DDE e quelli OPC.

Questi moduli di comunicazione rispondono a degli standard ben precisi e permettono di programmare i sistemi di supervisione senza preoccuparsi troppo di come la comunicazione avviene davvero tra la periferica di connessione alla rete e le apparecchiature; in pratica un server di questo tipo contiene al suo interno il driver di comunicazione necessario per raggiungere l’apparecchiatura voluta.

Il DDE server.

Lo standard DDE (Dinamic Data Exchange) viene adottato anche da altri ambienti, come nella la suite Microsoft di Office che offre funzioni di accesso DDE nei fogli di lavoro di Excel, così per esempio si possono visualizzare in una tabella i valori che preleviamo da un plc attraverso proprio questo tipo di server.

Per quanto riguarda lo standard OPC (Open Platform Communications), questo è nato per permettere la comunicazione di apparecchiature molto diverse, e oggi viene anche impiegato “inglobando” il DDE al suo interno. Il DDE viene oggi considerato quasi obsoleto, tuttavia sono ancora tantissime le applicazioni dove viene utilizzato.

Protocolli proprietari come il Suitelink.

Alcuni produttori di scada sviluppano i loro protocolli per migliorare la qualità della comunicazione, un esempio di questi è il protocollo Suitelink della Wonderware. Questo protocollo viene impiegato al posto del DDE e permette di comunicare in rete in modo più efficace, dobbiamo ricordare che il DDE è nato per comunicazioni punto a punto e non è molto performante su topologie di rete ampie.

Nella prossima immagine vediamo riassunti i concetti spiegati in questa lezione. Abbiamo un computer con un sistema scada, all’interno di esso è installato il server di comunicazione che può essere di tipo DDE, OPC, oppure proprietario come il Suitelink della Wonderware. Il server di comunicazione sfrutta il driver di comunicazione dedicato all’apparecchiatura con cui lo scada deve comunicare (in questo caso il plc), per mezzo della rete fisica ethernet. La connessione avviene attraverso una normale scheda di rete.