Data aggiornamento: luglio 2025.

Benvenuto in questa lezione dedicate alle valvole pneumatiche impiegate nell’industria automatizzata. Oggi parleremo di questi fondamentali oggetti in grado di permetterci di interrompere o deviare il flusso dei fluidi, siano essi liquidi o gassosi, così come gestire movimentazione di solidi.

Le valvole pneumatiche sono molto utilizzate in praticamente tutte le aree di impiego dell’automazione, tra le quali il settore Gas & Oil e quello alimentare.

Che cos’è una valvola pneumatica? Cosa significa valvola monostabile oppure bistabile? Come abbiamo visto nella lezione dedicata alla pneumatica nell’automazione, l’aria compressa svolge un ruolo fondamentale nella movimentazione degli attuatori controllati dai PLC e dai sistemi di controllo distribuito DCS.

Sappiamo che la pneumatica ci permette di operare automatizzazioni risparmiando sui costi, sull’energia, e lavorando in maniera sicura.

Ecco cosa impariamo oggi oggi:

Le elettrovalvole pneumatiche.

Valvole pneumatiche monostabili e bistabili.

Cilindri pneumatici con teste di controllo.

Valvole Mix Proof.

Cilindri pneumatici con solenoidi separate.

Valvole a saracinesca per solidi.

Valvole regolatrici.

Le elettrovalvole pneumatiche.

Gli attuatori pneumatici, ricevendo comandi dai PLC e non solo, si “muovono” e spesso forniscono ai plc anche dei feedback di posizione, per confermare lo stato di riposo o di attivazione. Vediamo ora alcuni tipi di valvola pneumatica, partendo dalla più semplice, ovvero la classica elettrovalvola a due vie; la troviamo nella prossima immagine.

Come vediamo nella foto sopra, questa elettrovalvola ha un ingresso per l’aria e un’uscita. Quando la bobina della stessa viene alimentata (in questo caso bastano 12V), la valvola si apre e lascia passare l’aria compressa.

Questo è un tipo molto semplice di attuatore pneumatico, il quale non fornisce nessun feedback. L’unico collegamento che questo tipo di valvola richiede è l’alimentazione per attivarla.

Valvole pneumatiche monostabili e bistabili.

Le valvole pneumatiche esistono principalmente di due tipi: quelle monostabili e quelle bistabili. Gli apparecchi monostabili si attivano quando vengono comandati, e ritornano nella situazione di riposo quando il comando elettrico viene a mancare. In pratica fisicamente vi si trova all’interno una molla o un meccanismo che fa tornare la valvola nella situazione di non comando.

Le valvole bistabili invece necessitano del comando solo per cambiare posizione, una volta cambiata la posizione il comando può anche essere disattivato, inoltre per riportare la valvola allo stato iniziale è necessario un altro comando.

Dal punto di vista del PLC, per controllare una valvola monostabile è sufficiente un’uscita digitale, per comandare invece una valvola bistabile ne servono due.

Nella prossima immagine vediamo una valvola di tipo bistabile, si notano le due bobine di attivazione ai lati.

Cilindri pneumatici con teste di controllo.

Nella prossima immagine vediamo invece una valvola a farfalla molto comune nel settore alimentare, questo cilindro viene attivato dall’aria compressa e fa ruotare la farfalla accoppiata al cilindro stesso (sulla parte bassa).

Questo modello di valvola monta una testa intelligente, la quale contiene sia l’elettrovalvola di comando che due feedback (micro di prossimità) che ci dicono quando la valvola è chiusa e quando è aperta.

Per funzionare, questi feedback sono montati in modo da rilevare l’albero interno che si muove su e giù quando attiviamo e disattiviamo la valvola. I micro di rilevazione posizione sono oggi di tipo proximity (magnetici), sui modelli più datati troviamo gli interruttori di tipo meccanico.

Le valvole come quella in figura sopra, vengono collegate ai PLC con diversi segnali: uno d’uscita per alimentare la bobina di attivazione (solitamente a 24 volt continui), e due ingressi per ricevere i feedback di posizione. Dal punto di vista elettrico, abbiamo un + e un comune per la bobina, un comune per i micro di posizione, due fili per gli ingressi dei micro.

Le valvole pneumatiche possono anche essere di tipo deviatrice, che invece di chiudere o aprire il flusso, lo deviano oppure mettono in comunicazione diverse vie. Ecco che abbiamo valvole on off a farfalla, a sfera, e a due vie, poi ci sono quelle a tre vie, a T, a quattro vie, e con varie configurazioni.

Nella prossima immagine vediamo una valvola multi via dell’ Alfa Laval, con testa ThinkTop. Questo è un apparecchio sofisticato che permette di essere programmato anche con un telecomando, ed è fornito di led che danno diverse informazioni sullo stato della valvola, tra le quali naturalmente le letture dei feedback.

Ecco nella prossima immagine una valvola di tipo “L”, questa funziona come una valvola a farfalla (aperto o chiuso), tuttavia permette di essere montata in modo che la pressione del fluido nelle tubazioni possa tendere ad aprirla (se il fluido entra dalla parte bassa). Questa funzionalità offre sicurezza quando non si vuole che la pressione all’interno delle tubazioni posso alzarsi troppo.

Valvole Mix Proof.

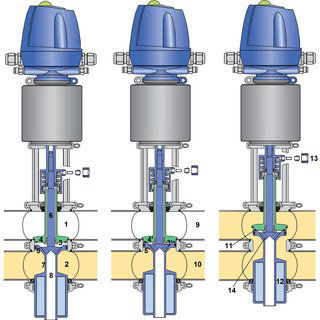

Per le applicazioni dove è necessario garantire che i flussi non vengano miscelati in caso di perdita interna da parte delle valvole, ci sono apparecchi che vengono chiamati “mix proof”, e che grazie alla loro costruzione permettono di avere una sicurezza operativa maggiore.

Nel caso di queste valvole, abbiamo oltre al comando dell’elettrovalvola principale che muove la valvola, anche due comandi per le elettrovalvole che permettono di aprire e lavare le sedi della valvola stessa.

Le valvole mix proof sono quindi interfacciate con i PLC attraverso tre uscite digitali e due ingressi digitali, in genere i feedback riguardano solo il movimento della valvola e non delle tenute.

Nella prossima immagine vediamo come sono fatte le valvole mix proof: quando la valvola non è comandata abbiamo la sicurezza che le due vie orizzontali, superiore e inferiore, non possano entrare in comunicazione. Se ci fosse una perdita, il fluido uscirebbe dagli appositi scarichi e sarebbe anche visibile.

Cilindri pneumatici con solenoidi separate.

Nell’industria trovano applicazione anche diversi cilindri pneumatici che sono delle valvole sulle quali viene montata esternamente una comune elettrovalvola, come quelle della Gemu.

Questi cilindri sono spesso impiegati sulle linee di servizi come acqua, vapore e altri fluidi di scambio termico, dove non è necessario un grado di sicurezza “alimentare”, ovvero dove non c’è contatto con il prodotto.

Nella prossima figura vediamo un cilindro pneumatico con elettrovalvola esterna, questo può essere sia di tipo semplice senza micro di feedback, che con testa elettrica che fornisce anche le informazioni sulla posizione dello stelo. Nel caso più semplice abbiamo un comando digitale del PLC, nel caso di testa con feedbacks abbiamo anche due ingressi digitali.

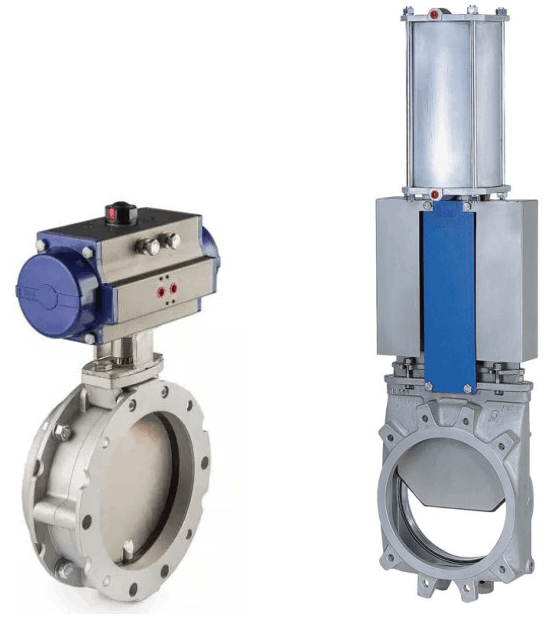

Valvole a saracinesca per solidi.

Quando le valvole sono montate su linee di movimentazione solidi come le polveri, esse possono avere forme particolari. Per esempio abbiamo le valvola a saracinesca (ghigliottina), otre che le classiche valvole a farfalla con grossi corpi.

Queste valvole sono progettate per lavorare con sforzi di un certo tipo, dato che i solidi non sempre si lasciano “plasmare” facilmente durante la chiusura e l’apertura delle valvole stesse.

Valvole regolatrici.

Fini a questo punto abbiamo parlato delle valvole di tipo on off, tuttavia nell’industria si utilizzano anche valvole pneumatiche di tipo regolatrici, che possono aprirsi con un range da zero a cento percento. L’aria in questo caso viene regolata per mezzo di un controllore che gestisce la pressione della stessa sulla membrana di attivazione della valvola.

A questo tipo di valvole generalmente si fornisce oltre che l’aria compressa (attraverso un regolatore per dare la giusta pressione di lavoro richiesta), anche un segnale analogico, solitamente 0-10 Volt oppure 4-20 mA, per determinare la percentuale di apertura.

Nella prossima immagine vediamo una di queste valvole di regolazione. Questo modello presenta anche un posizionatore con indicazione visiva dell’apertura della valvola.