Data aggiornamento: luglio 2025.

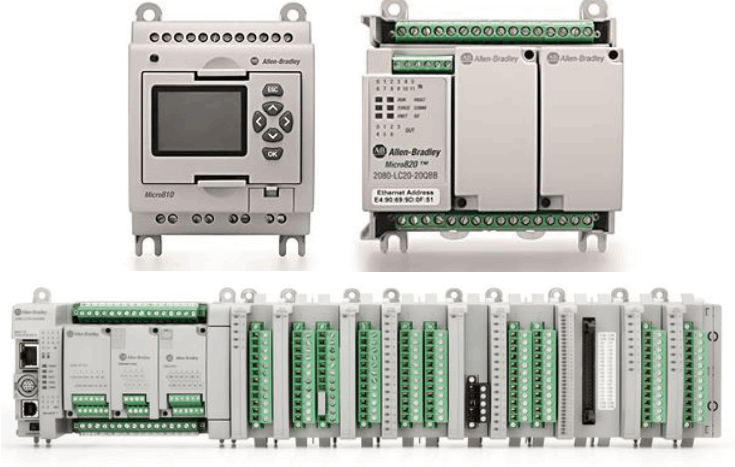

Benvenuto su questo sito dedicato alla programmazione dei PLC, oggi parliamo dell’importanza della scelta delle apparecchiature e della configurazione hardware quando programmiamo i plc Allen Bradley della serie Micro, come il Micro810, il Micro820, e il più grande Micro870.

Progettare l’automazione implica anche saper selezionare i componenti che servono e il tipo di rete che impiegheremo per interfacciarli.

Qualsiasi sia il tipo d’applicazione di controllo che vogliamo realizzare, sicuramente la progettazione della parte hardware richiede attenzione, ci si trova infatti nella fase iniziale del progetto, dove dobbiamo decidere che tipo di controllore impiegare, quali moduli di espansione I/O e di comunicazione, e altri eventuali componenti specifici per il tipo di impianto.

La Rockwell automation mette a disposizione diverse opzioni, a seconda del tipo di CPU scelto, con moduli di espansione che presentano un numero di punti variabile, per meglio adattarli alle varie esigenze di progetto.

Progettazione dell’automazione con PLC Allen Bradley Micro.

Quanto si progetta l’automazione con i plc Allen Bradley Micro possiamo scegliere tra diverse CPU, dal piccolo Micro810, al più grande Micro870.

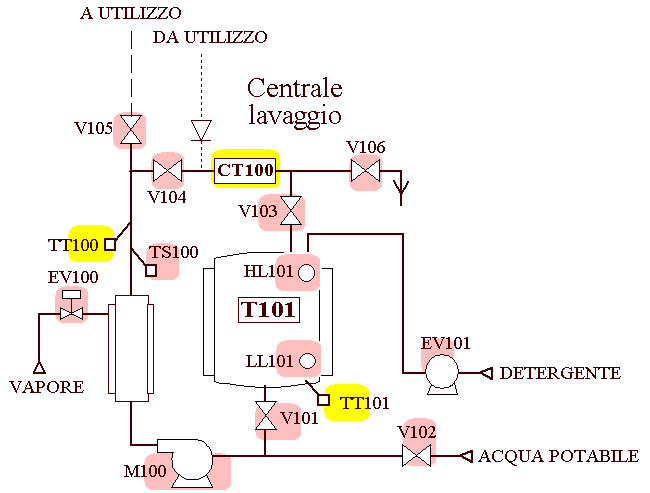

Prima di selezionare la cpu però, bisogna analizzare l’impianto o la linea di processo, per sapere quanti ingressi e uscite, sia di tipo digitale che analogiche, l’automazione richiede.

Per effettuare questa operazione, dobbiamo conoscere anche le apparecchiature che andremo a installare, per esempio come comunicheranno con il PLC? Con ingressi e uscite classici? Con una connessione di rete? Su che tipo di rete? Inoltre, per ogni componente dobbiamo sapere di quanti ingressi e uscite necessita, in modo da moltiplicare questi per il numero di componenti e ottenere il numero totale di punti I/O richiesti.

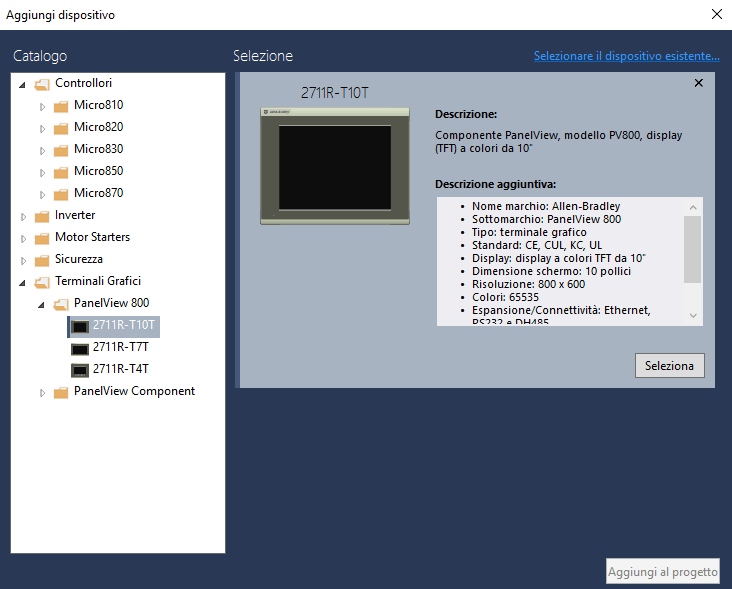

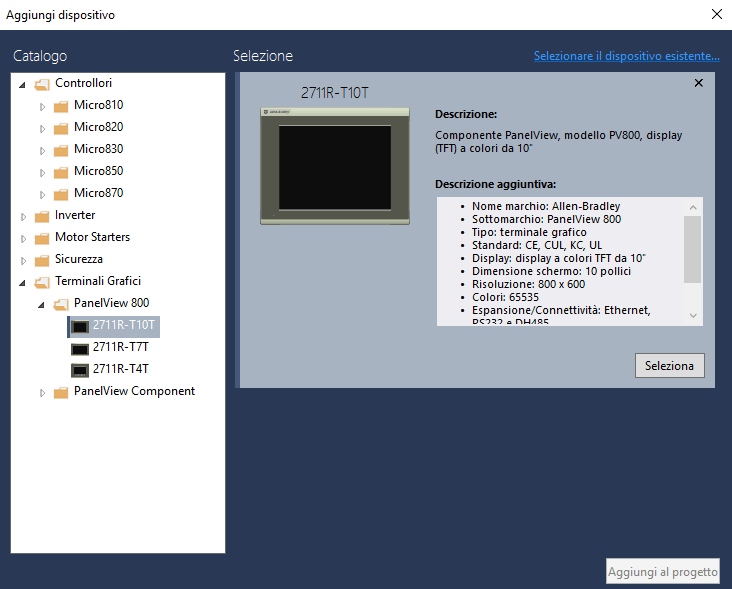

Questa fase d’analisi preliminare è necessaria sia per dimensionare la CPU, che per quantificare le schede di ingressi e uscite aggiuntive. Nella stessa fase sceglieremo il tipo di rete industriale da impiegare, sia per la comunicazione con le apparecchiature da campo, che per l’eventuale sistema di monitoraggio, il quale potrà essere costituito da pannelli operatore HMI (come i PanelView800).

Con lo stesso software possiamo configurare anche azionamenti come i PowerFlex, servo drives, apparecchiature di sicurezza e altro.

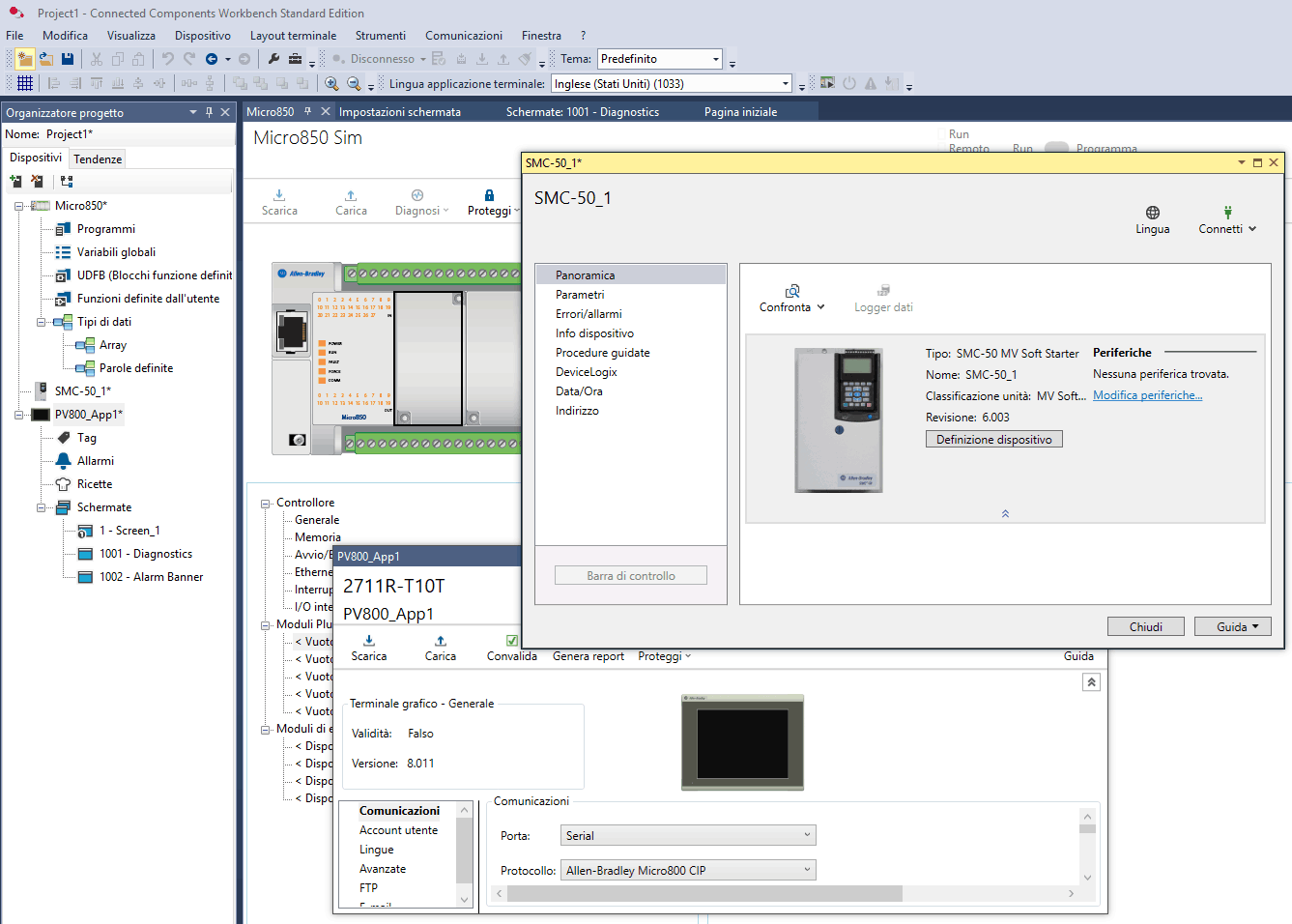

Configurazione delle apparecchiature nel CCW.

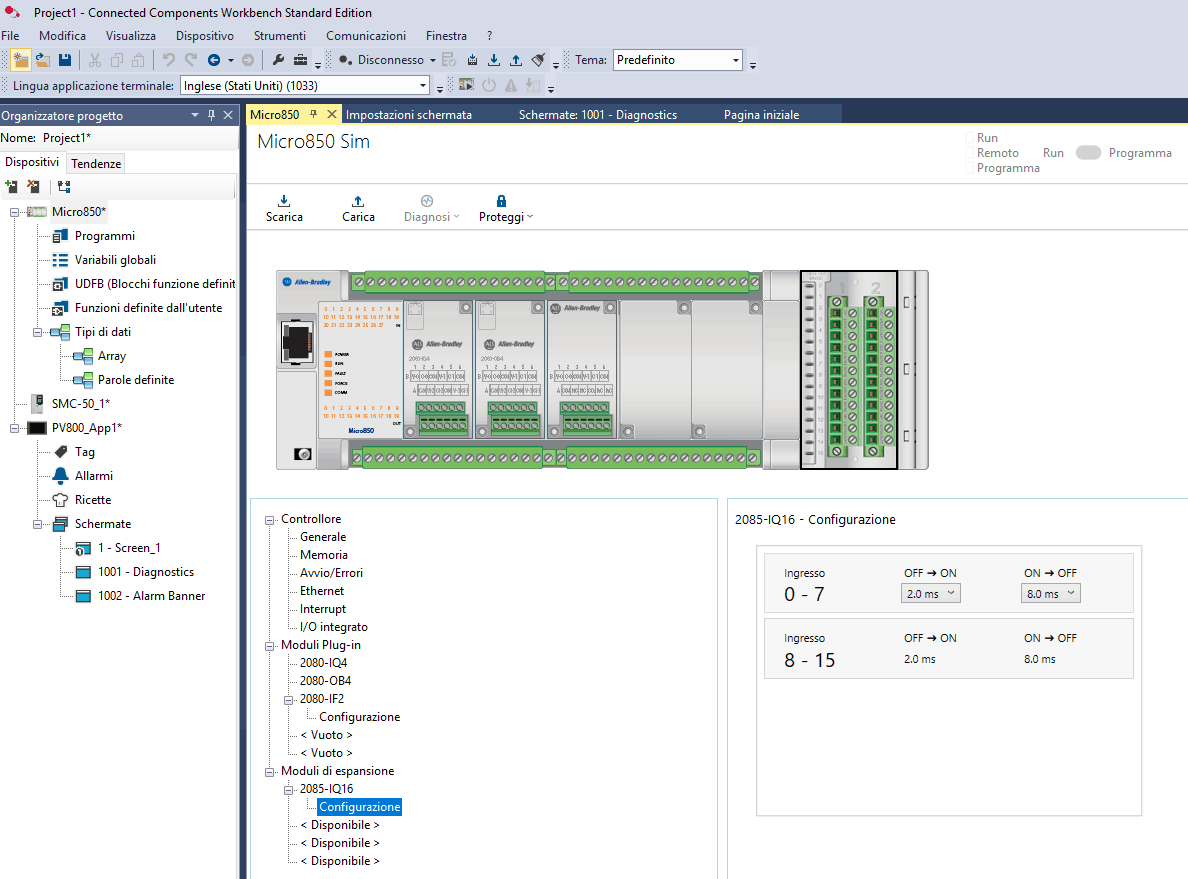

Una volta effettuata la scelta della CPU da installare, dei moduli di ingressi e uscita, e di eventuali altri moduli aggiuntivi, si crea la configurazione del sistema nell’ambiente di sviluppo Connected Components Workbench.

In questa fase aggiungiamo la CPU, configuriamo i suoi parametri di rete, e allo stesso tempo creiamo la rete principale, di solito di tipo Ethernet.

CCW mette a disposizione un sistema di configurazione visuale relativamente comodo e intuitivo da utilizzare.

A seconda del tipo di CPU Micro con cui lavoriamo possiamo configurare opzioni per esempio riguardanti la sicurezza, e aggiungere moduli di ingressi e uscite; naturalmente si provvede a configurare gli indirizzi, sia per quelli presenti a bordo della cpu, che per quelli di eventuali moduli di espansione.

Se serve, i pannelli operatore possono essere aggiunti all’interno dello stesso CCW, e configurati sulla stessa rete del PLC; questa operazione ci permette di programmare i monitoraggi HMI in maniera più snella e veloce, avendo tutto all’interno dello stesso contenitore di progettazione.

Una volta configurati la CPU, e tutti gli apparecchi inseriti nel progetto, è possibile collegarsi a questi mediante la rete per verificare che tutto funzioni; successivamente si può cominciare a scrivere il programma per il plc, e progettare le applicazioni di monitoraggio industriale.