Data aggiornamento: luglio 2025.

Come si progetta l’interfacciamento tra impianti nell’automazione industriale? Come scegliere i tipi di segnale da impiegare, i protocolli di comunicazione, e le reti da sfruttare?

Benvenuto sulle mie pagine dedicate all’automazione, oggi parliamo esattamente di interfacciamento, dato che a partire dall’avvento dell’industria 4.0, mettere in comunicazione impianti e sistemi di natura diversa è diventato ancora più importante.

Chi si occupa di progettazione nell’industria automatizzata, non può non conoscere i sistemi di comunicazione messi oggi a disposizione dalla tecnologia e dalle apparecchiature presenti sul mercato.

La comunicazione può avvenire su diversi piani, a partire da quello prettamente hardware, fino a quello che impiega layers software di alto livello. Vediamo nei prossimi paragrafi i principali metodi per interconnettere gli impianti e i macchinari, partendo proprio dal sistema più elementare, quello dei segnali cablati.

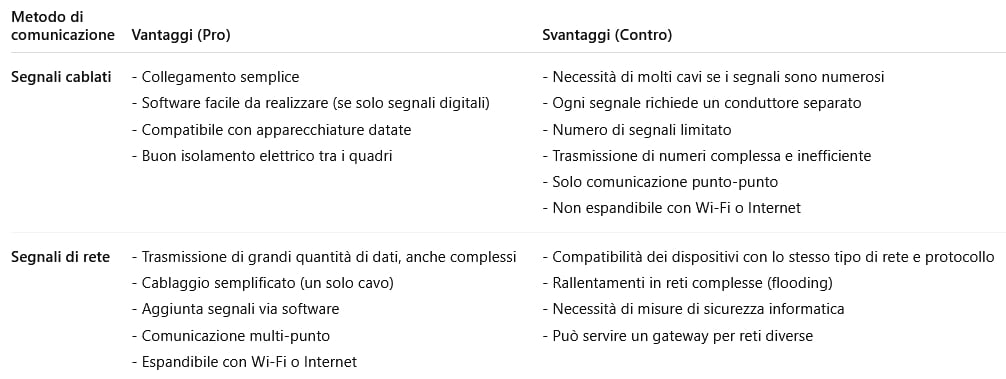

1. Comunicazione tra impianti con segnali cablati.

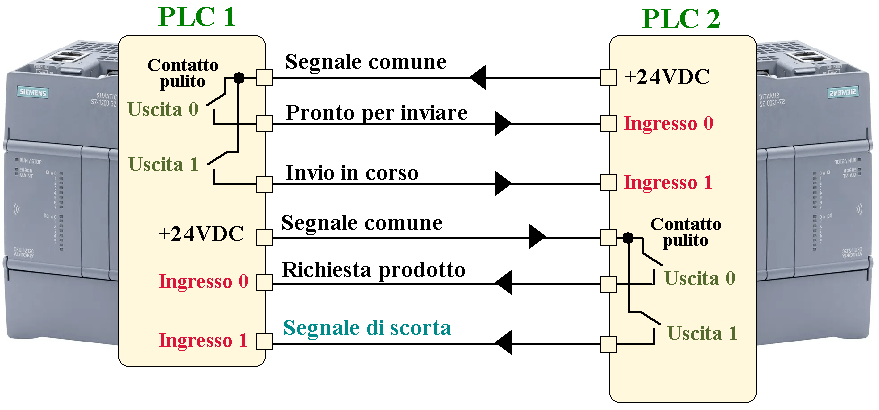

Il metodo più immediato quando si devono far colloquiare sistemi diversi come PLC di differenti linee di produzione, oppure della stessa linea di produzione ma in aree diverse, è quello dei segnali (soprattutto digitali) cablati sfruttando multi cavi.

Questo tipo di interconnessione è sicura e robusta, a patto di rispettare gli accorgimenti relativi alle interferenze elettriche ed elettromagnetiche.

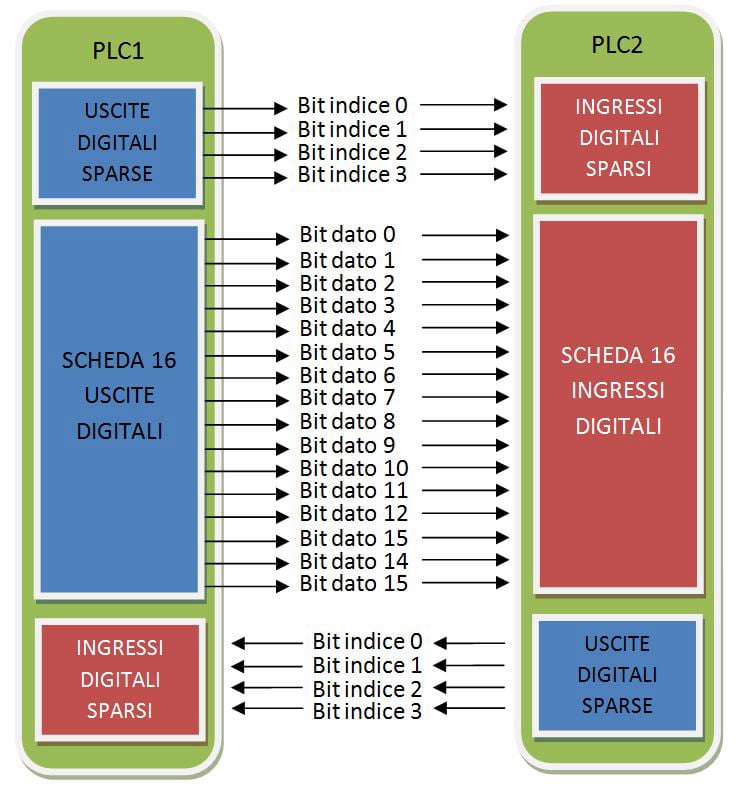

Nell’immagine seguente troviamo lo schema hardware di collegamento per la comunicazione di alcuni segnali tra due PLC, relativi alla richiesta e l’invio di un prodotto da un impianto all’altro.

1.1. Esempi di applicazione dei segnali digitali cablati.

a) I segnali digitali cablati si utilizzano per lo scambio di segnali come lo stato di pronto da parte di un macchinario, la richiesta di qualcosa (per esempio di invio prodotto), la conferma della marcia in corso, il riconoscimento o il reset di allarmi.

b) Più raramente questi segnali vengono impiegati per comunicare dati numerici, in questo caso è necessario convertire il numero per esempio da decimale a binario, e inviare i singoli segnali in maniera contemporanea, sfruttando altri segnali per sincronizzare i dati. Nel partner di comunicazione avviene poi la decodifica dei singoli bit per ricomporre il numero inviato.

Nella figura che segue vediamo un sistema di scambio di numeri con multiplexer, quest’ultimo permette, attraverso l’utilizzo di una variabile indice, di inviare diversi dati sfruttano un solo canale, in questo caso 16 bit.