Data aggiornamento: luglio 2025.

Quali sono i passi da seguire per realizzare un impianto automatizzato? Come si sceglie il tipo di controllore più adatto? Quali apparecchiature servono per rendere automatico un processo?

Benvenuto a questa lezione, oggi scopriamo insieme i punti fondamentali per progettare e realizzare un impianto automatizzato, e analizziamo anche un esempio reale, con un caso di studio riguardante la produzione di gelato.

La definizione di automazione può significare tutto e niente se non viene contestualizzata, dato che su questo sito ci occupiamo di automazione industriale, per automazione intendiamo per esempio quella di una linea di processo, ma anche quella fornita da un macchinario, o per automatizzare un servizio.

I componenti e il tipo di controllo impiegato nei diversi casi possono differire anche di parecchio, a seconda del tipo d’applicazione.

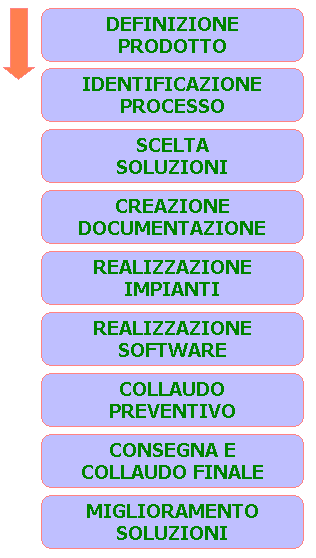

Nella figura che segue troviamo la sequenza di progettazione che sarà analizzata nei prossimi paragrafi.

Come vediamo nell’immagine sopra, la progettazione avviene attraverso nove fasi, eccole nei dettagli.

1. Identificazione del prodotto: fisico, lavorazione, servizio.

Il primo step che si compie quando si progetta l’automazione è l’identificazione di ciò che l’automazione deve controllare. Principalmente abbiamo due tipi di automazione: quella per realizzare prodotti, e quella di controllo di servizi.

Vediamo di seguito in cosa consistono questi modelli d’automazione.

1.1. Automazione per realizzare oggetti. Questo tipo d’automazione permette la realizzazione di prodotti finiti che possono essere oggetti di utilizzo quotidiano, oppure parti di oggetti più complessi. In questo modello d’automazione rientrano anche le lavorazioni intermedie, per esempio per la produzione di semilavorati, in pratica tutto ciò che contribuisce a costruire qualcosa.

1.2. Automazione di servizi.

L’automazione di servizi non genera prodotti ma controlla dei servizi. In questa categoria rientrano per esempio l’automazione degli edifici, il controllo degli accessi, l’irrigazione e molto altro; tutto ciò che rende automatico qualcosa che però non diventa un prodotto tangibile.

2. Identificazione del processo necessario a realizzare il prodotto.

Per costruire un prodotto o per automatizzare un servizio, si descrive nella maniera più dettagliata possibile il processo che permette di ottenere ciò che vogliamo; questo è un punto importantissimo, poiché è proprio da questa analisi che dipenderanno le scelte riguardo alla tecnologia da utilizzare, e di conseguenza le componenti d’automazione.

3. Scelta della soluzione per l’automazione.

Una volta ben chiaro che tipo d’automazione si vuole realizzare, si procede alla scelta della soluzione più appropriata, rivolgendosi ai costruttori e ai fornitori di macchinari e impianti, i quali proporranno le migliori opzioni disponibili in base al budget a disposizione.

In questa fase di decide anche che tipo di controllo utilizzare, per esempio PLC, DCS, o ancora controller CNC.

4. Definizione della documentazione di processo.

Nella fase quattro della progettazione dell’automazione si creano i disegni che rappresentano gli impianti e/o i macchinari necessari, gli schemi di flusso P&ID, gli schemi elettrici, ed eventualmente altra documentazione necessaria alla realizzazione dell’impianto.

5. Realizzazione degli impianti da automatizzare.

Con gli schemi pronti i costruttori possono realizzare gli impianti e le macchine necessarie, inoltre si passa a realizzare i quadri d’automazione, utilizzando gli schemi elettrici.

Tutto viene realizzato seguendo le specifiche definite in fase di definizione del processo, specifiche che vengono redatte solitamente dal committente, oppure da questo insieme ai fornitori.

6. Realizzazione del software d’automazione.

Utilizzando gli schemi e le specifiche del progetto, si passa alla realizzazione del software di controllo, questo include il programma dei PLC e anche la programmazione delle interfacce per gli operatori, HMI oppure SCADA, a seconda della complessità del progetto.

Parte del collaudo del software può essere svolto utilizzando i simulatori oppure le apparecchiature fisiche, quando non sono ancora montate sugli impianti.

In questa fase si decide anche che tipo di comunicazione adottare tra le macchine dei vari fornitori, attraverso segnali standard oppure utilizzato le reti industriali.

7. Collaudo preventivo dei quadri elettrici e del software.

Quando è possibile, prima di eseguire il montaggio finale degli impianti e dei macchinari, si procede a un primo collaudo dei quadri elettrici, ed eventualmente di parti di impianto che risultano già disponibili prima dell’assemblaggio presso il cliente.

Questa fase varia in base alla tipologia e alla complessità dell’impianto, e spesso include anche il collaudo di parte del software insieme alle apparecchiature.

8. Consegna e collaudo finale dell’impianto.

Una volta terminato l’assemblaggio dell’impianto e dei macchinari, si effettua il collaudo con il cliente, effettuando prove di produzione per le lavorazioni, oppure le prove di funzionalità se l’automazione riguarda servizi.

9. Miglioramenti e modifiche del processo.

Molto spesso dopo il collaudo degli impianti automatici si procede ad affinare i processi, apportando migliorie al software, e in certi casi modificando anche parti di impianto per renderlo più performante o risolvere eventuali problematiche che possono sorgere in fase di collaudo.

Esempio di progettazione di un impianto per la produzione di gelato.

Dopo aver visto quali sono i passi fondamentali da compiere per automatizzare qualcosa, vediamo un esempio pratico, che riguarda la produzione di gelato.

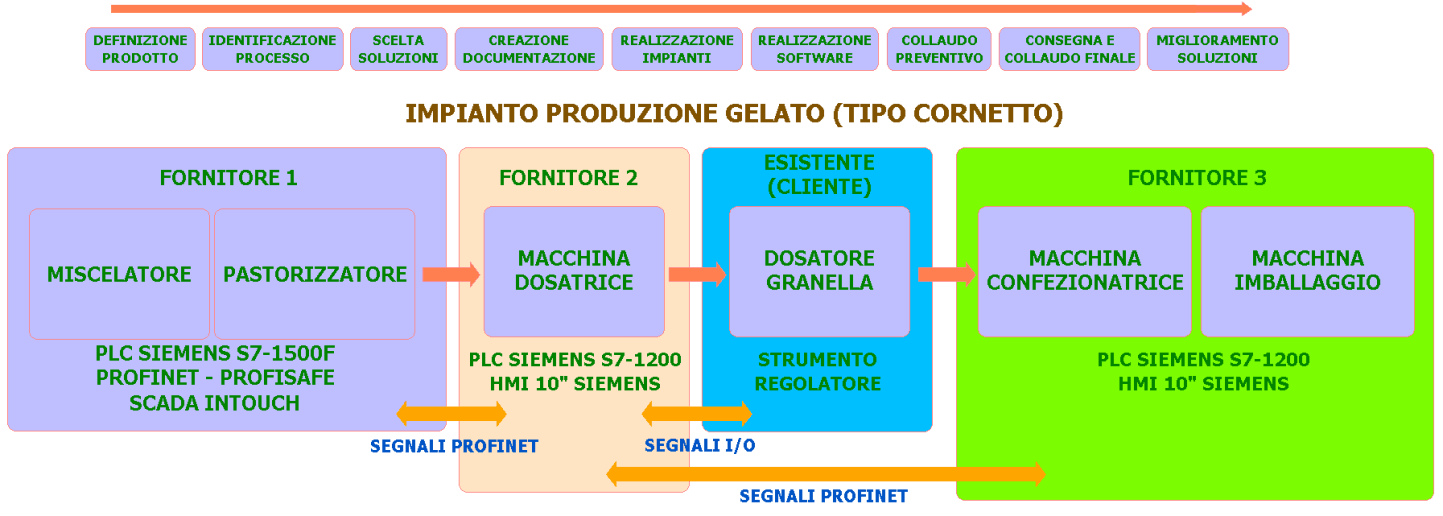

Nell’immagine che segue troviamo lo schema della soluzione finale.

La realizzazione del progetto avverrà in questo modo:

1. Definizione del prodotto.

Il gelato sarà un prodotto simile a un cornetto, composto da una cialda a forma di cono, sulla quale viene dosata una certa quantità di miscela gelato, preparata da un apposito impianto di miscelazione e pastorizzazione.

Sull’estremità superiore del prodotto viene dosata una granella di nocciola attraverso uno specifico macchinario; il tutto viene poi confezionato e imballato in cartoni da 24 pezzi.

2. Identificazione del processo per la produzione.

Per produrre questo tipo di gelato sono necessari:

2.1. Un miscelatore nel quale miscelare gli ingredienti per la crema, la quale potrà essere di gusti differenti.

2.2. Un pastorizzatore per trattare termicamente la miscela e aumentarne la shelf life (tempo di conservazione).

2.3 Una macchina dosatrice per dosare la miscela gelato sul cornetto.

2.4 Un ingredient feeder (dosatore di micro ingredienti) per cospargere l’estremità del prodotto con la granella di nocciola.

2.5 Una macchina confezionatrice.

2.6 Un sistema di trasporto e di inscatolamento automatico.

3. Scelta della soluzione d’automazione.

Vengono identificati un fornitore per gli impianti di miscelazione e di pastorizzazione della miscela gelato e uno per la macchina dosatrice, la confezionatrice e il sistema di imballaggio sono forniti da un terzo fornitore.

Per quanto riguarda il dosaggio della nocciola in granella, si utilizzerà un macchinario già disponibile presso il cliente, ottenuto dalla dismissione di un altro impianto.

4. Realizzazione della documentazione.

Lo schema di flusso P&ID viene utilizzato per realizzare gli impianti miscelazione e pastorizzazione, sullo stesso vengono rappresentate anche le altre macchine che concorrono alla produzione.

Si progetta lo schema elettrico per il quadro principale, per quanto riguarda il controllo del miscelatore e del pastorizzatore si è scelto un PLC Siemens S7-1500, con apparecchiature in rete PROFINET e sistemi di sicurezza PROFISAFE.

La specifica di funzionamento del processo viene redatta e passata ai fornitori, oltre che ai programmatori dei sistemi d’automazione.

I fornitori delle macchine forniscono anche i loro sistemi di controllo con soluzioni specifiche standard.

5. Gli impianti miscelatore, pastorizzatore, e gli altri macchinari vengono posizionati e assemblati nell’apposita area dello stabilimento produttivo; i quadri elettrici vengono costruiti secondo le specifiche.

6. Si realizza il software per il PLC che controlla gli impianti miscelatore e pastorizzatore, i software delle altre macchine adottano soluzioni con un PLC Siemens 1200 e un pannello HMI da 10 pollici della stessa casa.

Per quanto riguarda il sistema di monitoraggio principale, si è scelto di installare un sistema SCADA AVEVA Intouch, il quale sarà installato su due computer: uno nella saletta di controllo, e uno nei pressi del miscelatore, su un PC Industriale da pannello quadro.

La comunicazione tra impianto produzione miscela e macchina dosatrice avviene tramite rete PROFINET, e quella tra macchina dosatrice e dosatore granella attraverso segnali I/O.

La macchina miscelatrice comunica anche con la macchina confezionatrice e che gestisce l’imballaggio, sempre attraverso la rete PROFINET.

7. Collaudo preventivo.

I quadri elettrici vengono accesi e si effettuano tutte le verifiche possibili, il software viene caricato nei PLC e nei sistemi di monitoraggio.

Parte di impianto sono collaudate con il quadro, prima di essere spedite per l’assemblaggio presso il cliente.

8. Consegna e collaudo finale.

Vengono effettuate prove di miscelazione e pastorizzazione, oltre che di dosaggio e lavorazione del prodotto finito.

Si procede al tuning dei parametri per i dosaggi nel miscelatore, e quelli per il trattamento termico di riscaldamento e raffreddamento.

Viene effettuata la messa a punto della macchina confezionatrice, oltre che della quantità di granella di nocciola spolverata sul prodotto.

9. Dopo il collaudo si decide di effettuare alcune piccole modifiche al software di controllo per facilitare il lavoro degli operatori, e si concorda un periodo di alcuni giorni d’assistenza da parte dei tecnici che rimarranno presso il cliente.