Data aggiornamento: luglio 2025.

Che cos’è una macchina CNC? Cosa sono i PLC, i DCS e gli RTU? A cosa servono questi apparecchi e in cosa differiscono?

Benvenuto su questo sito, oggi impariamo alcune cose riguardo ai controllori utilizzati per automatizzare sistemi e macchinari, i sistemi programmabili conosciuti attraverso le sigle CNC, PLC, RTU e DCS.

Vedremo cosa queste apparecchiature sono, come funzionano, come si programmano, a cosa servono, e in cosa si somigliano oppure si differenziano.

Quando parliamo di automazione possiamo intendere diverse cose, e a seconda del tipo di processo o macchina da automatizzare, le apparecchiature (controllori) impiegate per creare le logiche e dirigere le procedure possono essere di tipo diverso.

Molti conoscono i PLC (controllori logici programmabili) e i controllori CNC (controllo numerico computerizzato), dato che sono apparecchi molto diffusi; un po’ meno persone invece conoscono i sistemi DCS (sistemi di controllo distribuito e decentralizzato) e gli RTU (unità terminale remota).

Oggi facciamo chiarezza, e analizziamo ognuno di questi controllori per capirne similitudini e differenze; partiamo dal sistema CNC.

I sistemi CNC per automatizzare le lavorazioni meccaniche.

Un controllore CNC è un apparecchio in grado di movimentare gli utensili di una macchina a controllo numerico, per asportare da un pezzo grezzo il materiale, in modo da ottenere la forma dell’oggetto desiderato.

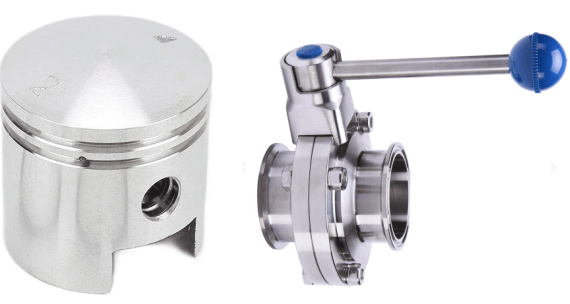

Le macchine CNC sono impiegate per costruire moltissimi oggetti che incontriamo quotidianamente, oppure parte di essi; con questi sistemi si lavorano soprattutto i metalli ma non solo, molte macchine CNC sono utilizzate per la lavorazione o la decorazione del legno.

Ecco nella figura che segue un paio di oggetti le cui parti sono create con macchine a controllo numerico; vediamo un pistone per motore e una valvola manuale a farfalla.

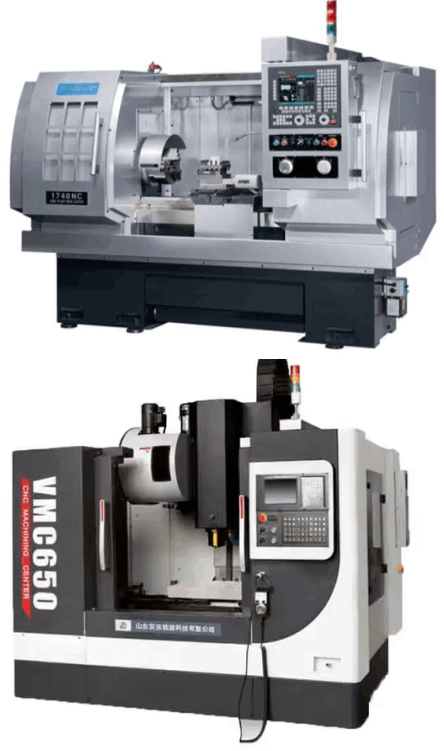

Di tipi di macchine CNC ce ne sono diversi, le più diffuse sono i torni CNC e le frese CNC; i primi sono impiegati per lavorare oggetti di forma cilindrica, mentre le frese permettono di lavorare e decorare oggetti ottenendo forme molto più complesse.

Ecco nella figura che segue un tornio CNC e una fresa CNC.

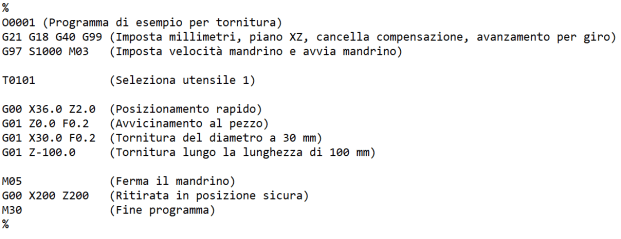

Per funzionare, una macchina CNC utilizza un controller che interpreta un programma scritto in un certo linguaggio (solitamente il G-CODE); questo programma contiene tutte le istruzioni e i parametri per movimentare gli utensili in modo automatico e lavorare il pezzo.

Nella figura che segue vediamo un esempio di listato in linguaggio ISO 6983, che è un altro modo di chiamare il G-CODE.

Il controller CNC interpreta il linguaggio per dirigere gli utensili della macchina sul pezzo grezzo da lavorare, le operazioni sono svolte con estrema precisione e rapidità.

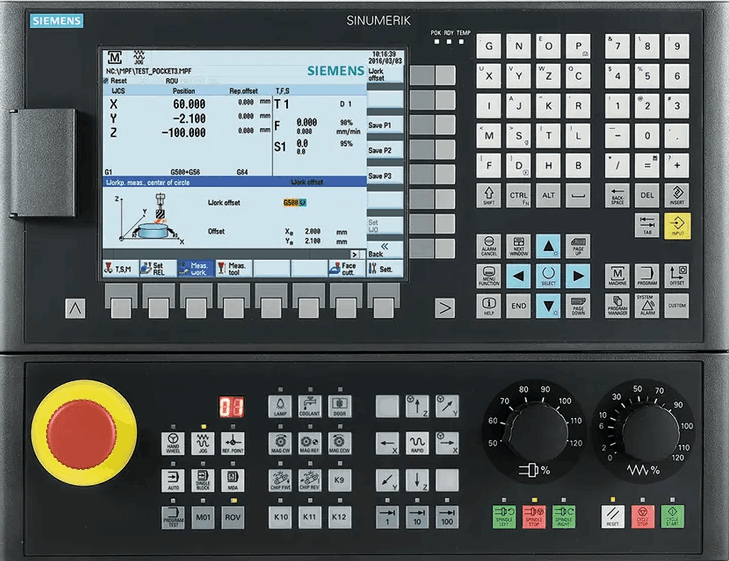

Nella figura che segue vediamo troviamo un controller che viene montato solitamente direttamente sulla macchina; notiamo che ha anche uno schermo che rappresenta l’interfaccia tra la macchina e l’operatore.

Questo controller è prodotto dalla Siemens, il modello è il Sinumeric 808.

I sistemi PLC per il controllo di processo.

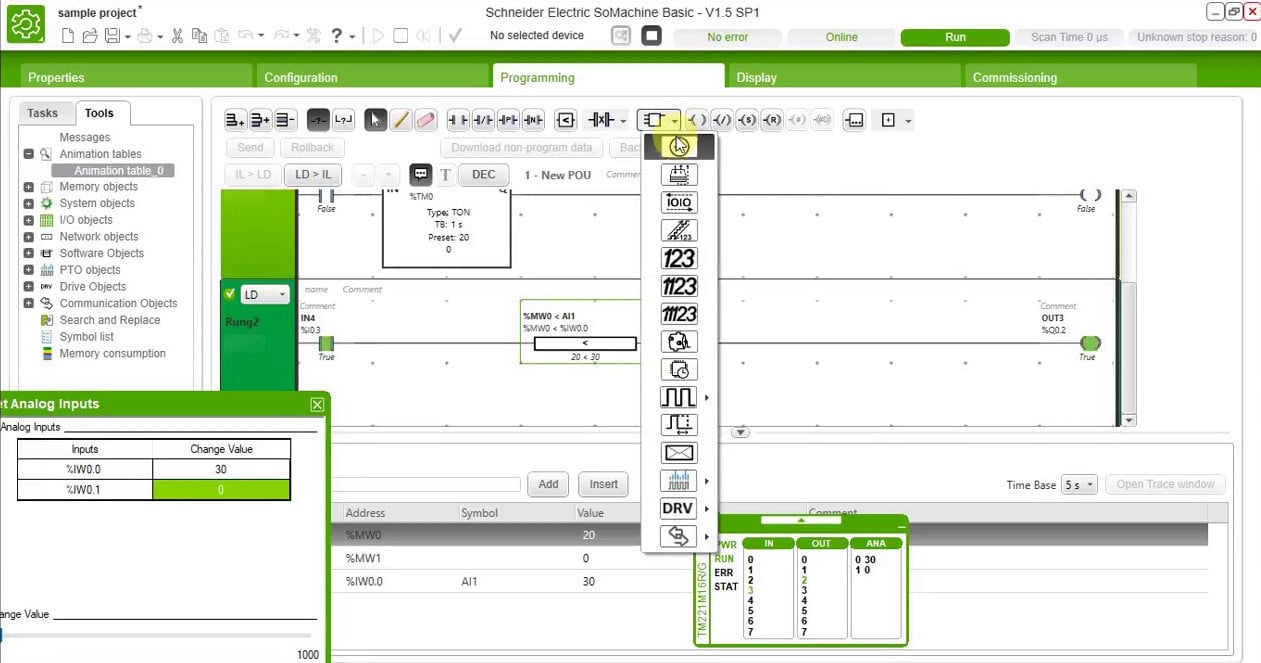

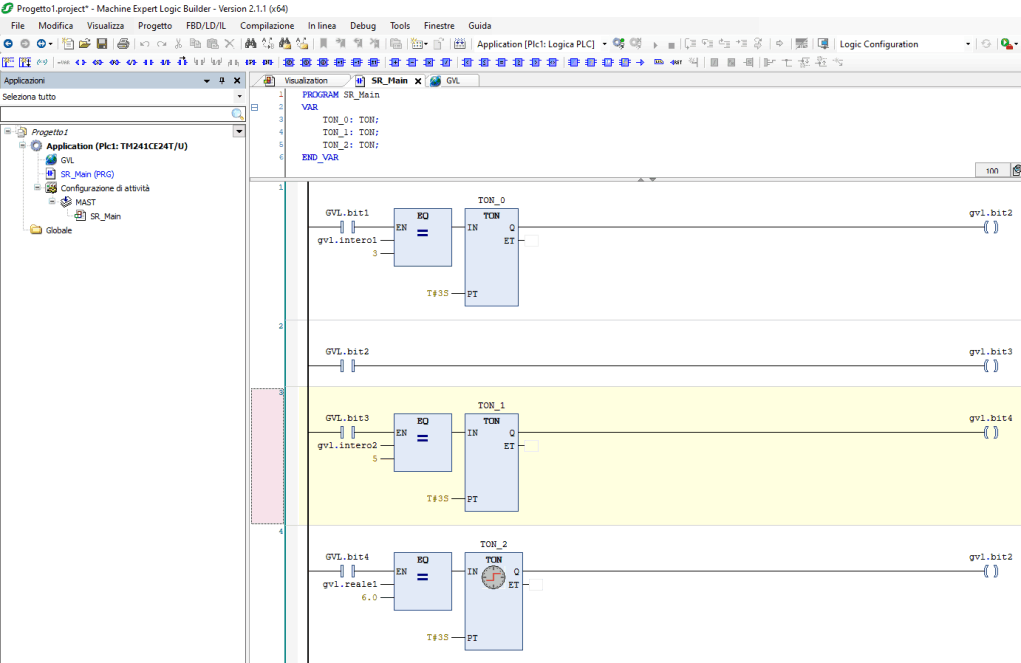

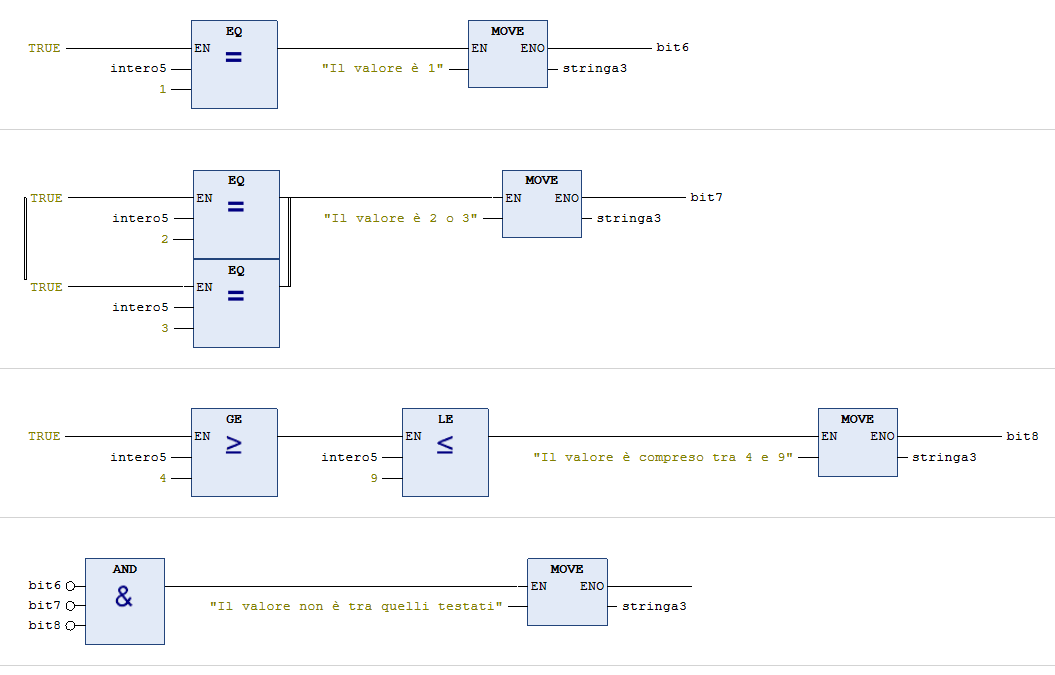

Anche i PLC eseguono programmi, che possono essere scritti in diversi linguaggi tra i quali il conosciutissimo ladder (a logica di contatti), ne vediamo un esempio nell’immagine che segue.

A differenza delle macchine CNC, un PLC solitamente controlla attuatori come valvole e motori, e raccoglie dati dal campo come temperature, pressioni, portate, e così via.

I processi automatizzati dai PLC li troviamo in diversi settori come la produzione alimentare, il packaging, l’automotive, i magazzini automatici, il petrolchimico e il farmaceutico, tanto per citarne alcuni.

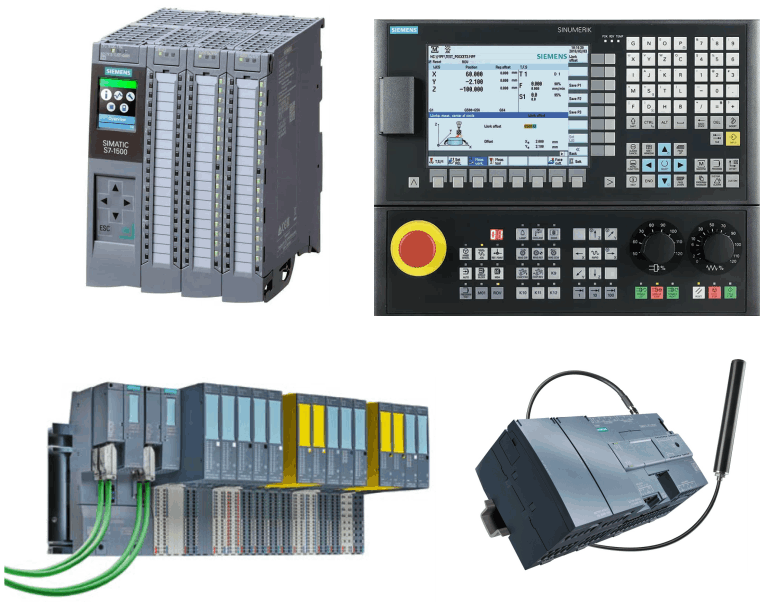

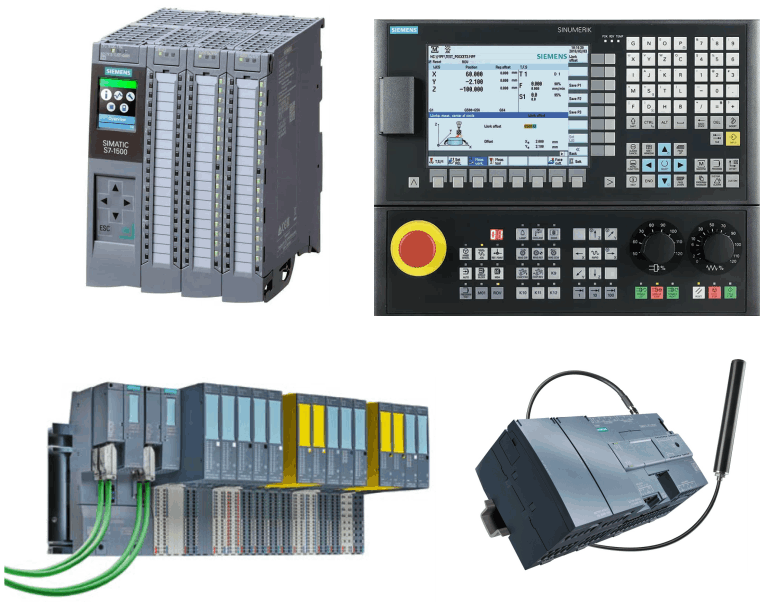

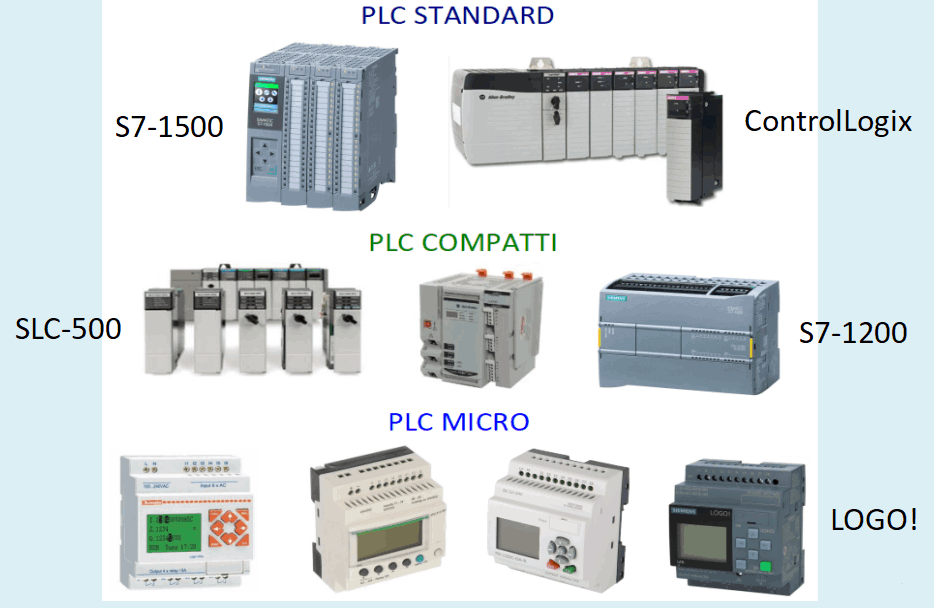

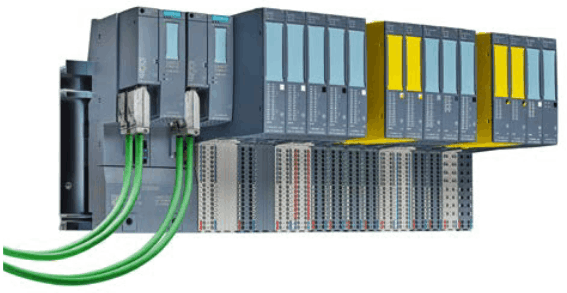

Un PLC può essere di tipo micro, compatto, oppure espandibile (modulare).

Ecco nella prossima immagine alcuni di questi modelli, proposti da diversi produttori tra i quali Siemens, Rockwell automation, Omron, e Schneider.

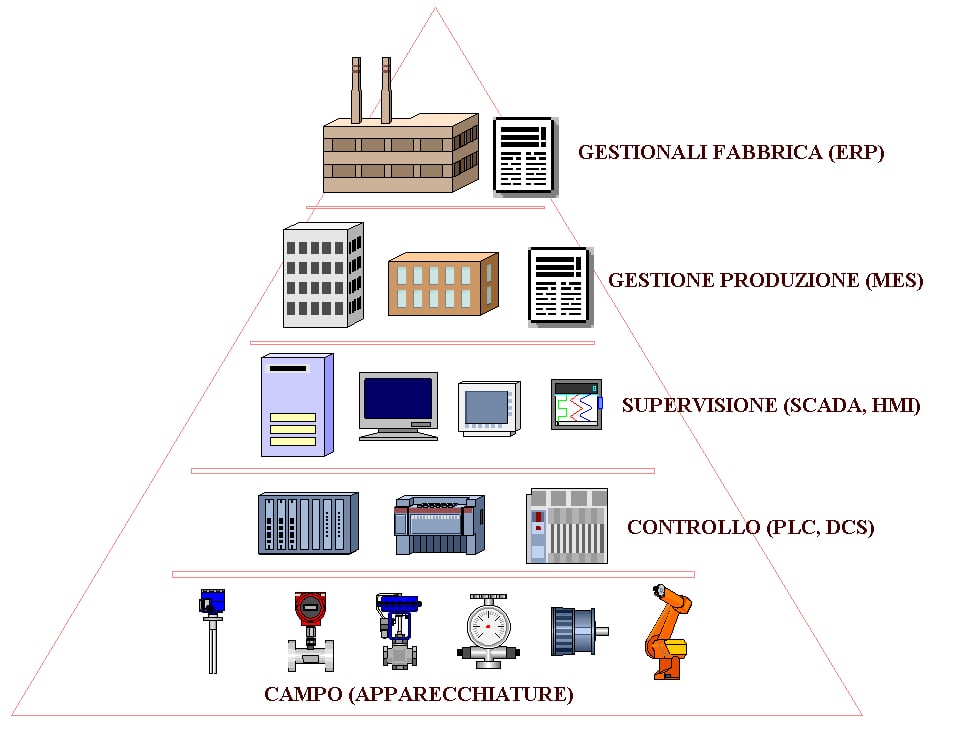

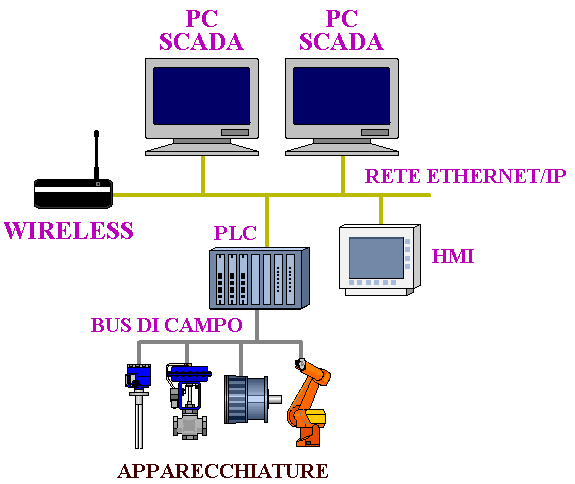

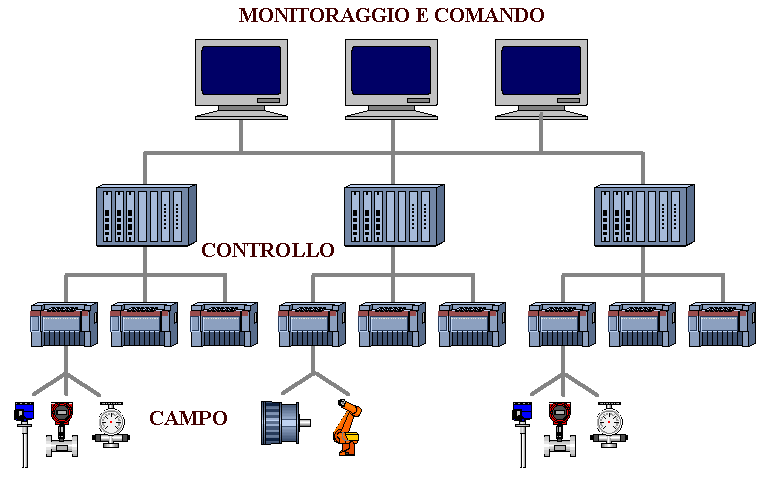

I plc sono parte della cosiddetta piramide dell’automazione che possiamo vedere nella figura quì sotto; notiamo che essi sono al livello immediatamente superiore a quello delle apparecchiature di processo.

Per monitorare i processi controllati dai PLC si utilizzano sistemi HMI (pannelli operatore) oppure sistemi SCADA, solitamente di dimensioni maggiori e che funzionano su personal computer.

I sistemi di controllo distribuito e decentrato DCS.

I DCS sono impiegati dai primi anni 70, periodo in cui l’utilizzo dei micro computer si stava ormai diffondendo; surclassando i computer esistenti e che venivano fino a quel momento utilizzati in ambiti più limitati, perché non erano molto scalabili, robusti e affidabili.

Con i sistemi DCS sono stati introdotti diversi vantaggi, tra i quali uno dei più importanti la possibilità che un intero impianto potesse essere collegato attraverso un protocollo di comunicazione proprietario, e controllato così da un sistema distribuito.

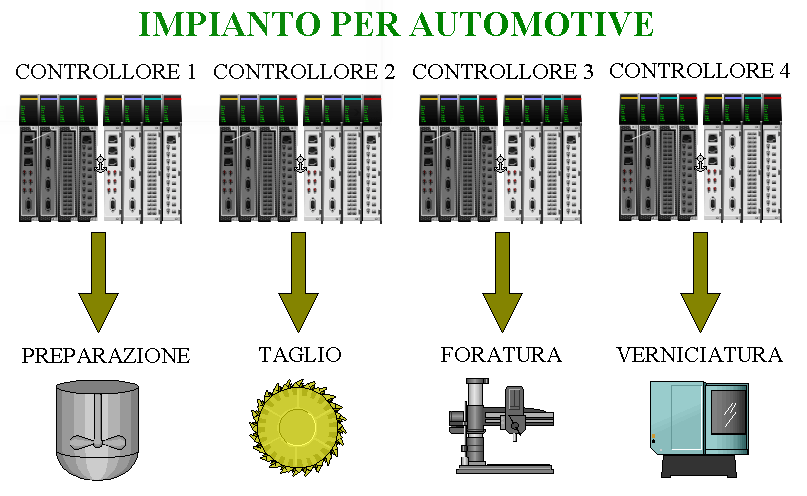

Per fare un esempio, supponiamo di avere una linea che produce parti di ricambio per l’automotive. Un controllore potrebbe controllare la preparazione del materiale (formatura delle leghe metalliche o dei polimeri plastici), un altro controllore potrebbe gestire il taglio, un altro ancora le forature sulle parti.

Un ultimo controllore potrebbe gestire la verniciatura.

Ogni controllore lavora in maniera autonoma e si occupa solo dei compiti specifici che gli sono assegnati. In caso di guasto a una delle CPU, verrebbe interessata solamente la zona dell’impianto specifica e non tutte le altre; questo è il motivo per cui soprattutto nei decenni passati i DCS venivano considerati (lo sono ancora) sistemi robusti e affidabili.

I sistemi DCS vengono solitamente programmati in linguaggio a blocchi di funzione, lo stesso che molti PLC odierni permettono di utilizzare oltre al classico ladder e a quello di testo strutturato.

Sistemi di telemetria RTU.

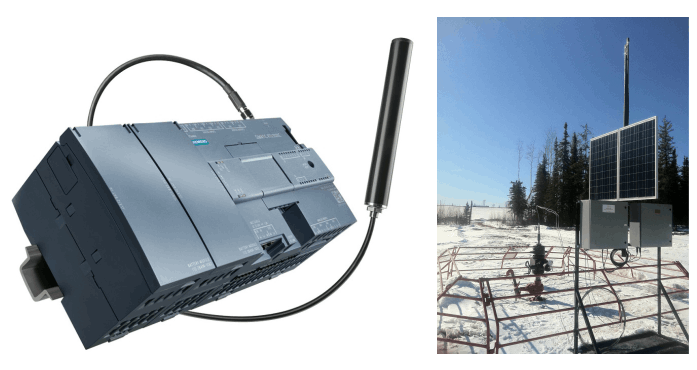

I sistemi di telemetria remota RTU sono sistemi basati su microprocessore, utilizzati per il controllo e la misurazione a distanza di diverse variabili. Questi sistemi si interfacciano con sistemi di raccolta e archiviazione dati, così come di monitoraggio industriale SCADA.

Da un certo punto di vista, possiamo dire che oggi i sistemi RTU e quelli con impiego di PLC si possono sovrapporre, tuttavia esistono ancora delle caratteristiche che fanno sì che i primi vengano impiegati soprattutto per controlli su vaste aree geografiche, mentre i PLC sono più diffusi in applicazioni locali.

Sebbene i plc possano sostanzialmente sostituire gli RTU, questi vengono ancora molto impiegati in aree come il telecontrollo delle acque, nella misurazione dei livelli di inquinamento, nel controllo di installazioni quali petrolchimiche, nucleari, in agricoltura e nelle misurazioni delle variabili meteorologiche.

Mentre per programmare i PLC sono necessarie specifiche competenze, in molti sistemi RTU la programmazione può avvenire anche attraverso una semplice interfaccia web.

Ci sono sistemi RTU che possono essere programmati in linguaggi simili a quelli utilizzati per i plc, tra cui il ladder, e alcuni accettano linguaggi come il C++ e il Visual Basic, adatti quindi agli informatici più che agli elettrotecnici.

Nella prossima immagine vediamo la schermata di programmazione di un RTU della casa francese Schneider Electric.