Data aggiornamento: ottobre 2025.

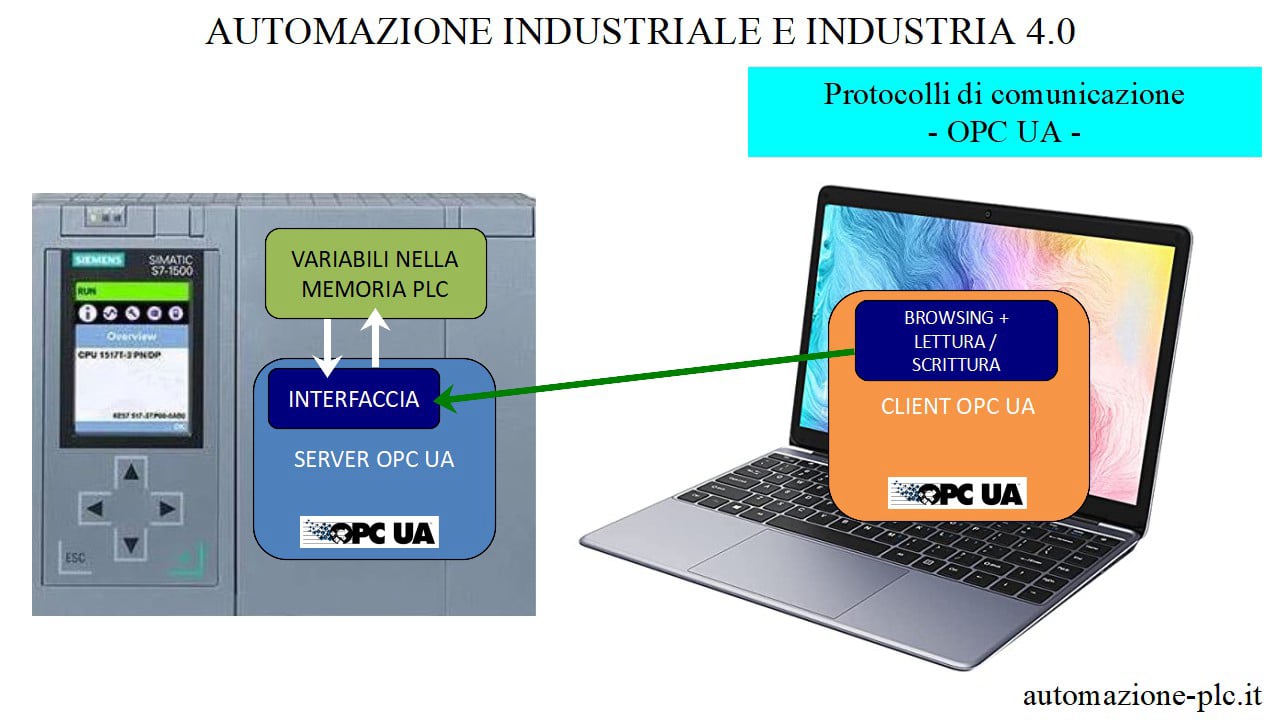

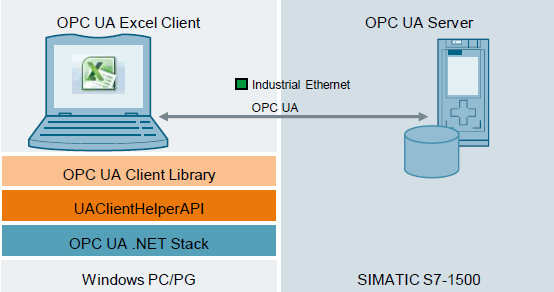

Benvenuto a questo corso di plc online. Ci troviamo nella sezione relativa alle lezioni gratuite, e oggi parliamo di comunicazione, in particolare del protocollo OPC UA, derivato direttamente dal Open Protocol Communication (OPC).

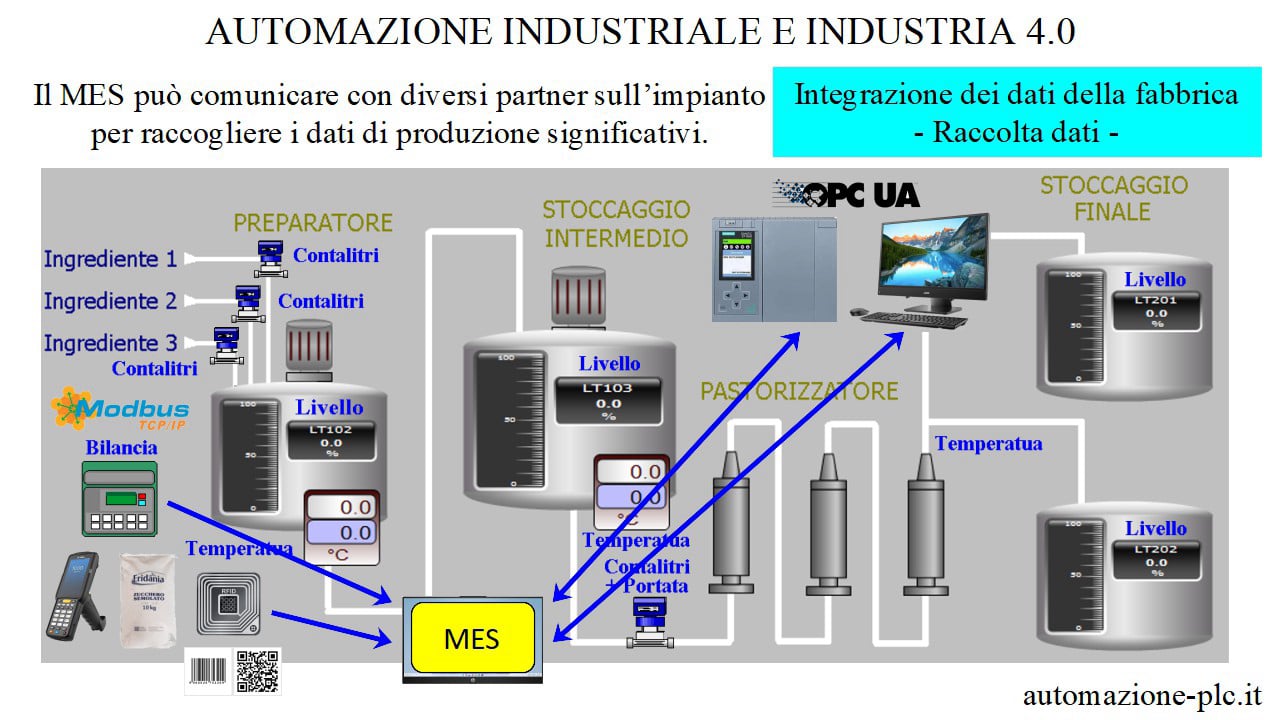

Con l’avvento dell’industria 4.0, anche i costruttori di PLC e i fornitori di software di comunicazione si sono adattati, abbracciando questo modo di mettere a disposizione i dati di processo.

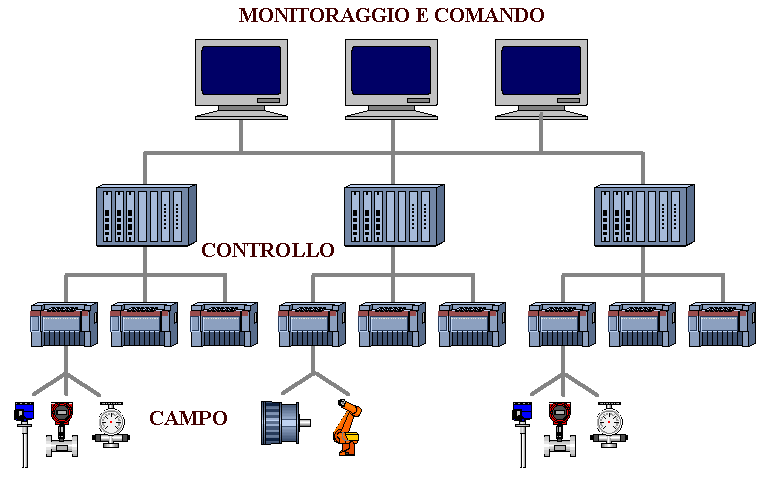

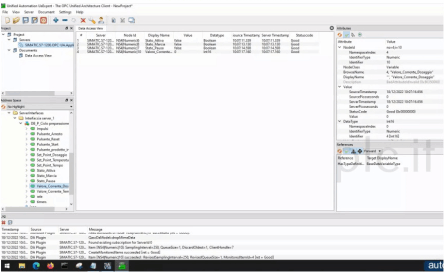

Questi dati vengono letti e scritti anche dai clients che sfruttano lo stesso protocollo, e che si possono trovare in diverse aree della fabbrica: da quella strettamente collegata al campo (e agli impianti), a quella più in alto dove si trovano i sistemi gestionali.

Senza la comunicazione tra le apparecchiature l’automazione industriale non esisterebbe, e oggi oltre ad avere a disposizione una moltitudine di bus di comunicazione diversi come le reti Profinet, Ethernet/IP, Profibus, Modbus e così via, abbiamo anche a disposizione numerosi protocolli di comunicazione, che servono a regolare lo scambio di dati su queste reti.