Data aggiornamento: luglio 2025.

Cosa sono i sistemi d’arresto di emergenza? Che differenza c’è tra un sistema d’arresto d’emergenza e un sistema di spegnimento di emergenza? Come vengono implementati questi sistemi nell’automazione industriale?

Benvenuto su questo sito dedicato all’automazione, ai PLC, e ai sistemi di supervisione. Oggi parliamo dei sistemi di spegnimento d’emergenza, preziosi alleati che garantiscono il funzionamento sicuro degli impianti, o per lo meno permettono di ridurre notevolmente il rischio connesso all’operatività su di essi.

Ecco gli argomenti di questa lezione:

La sicurezza nell’automazione industriale.

Differenze tra un sistema d’arresto di emergenza e un sistema di spegnimento di emergenza.

I sistemi di spegnimento d’emergenza.

Aree d’applicazione dei sistemi di spegnimento d’emergenza.

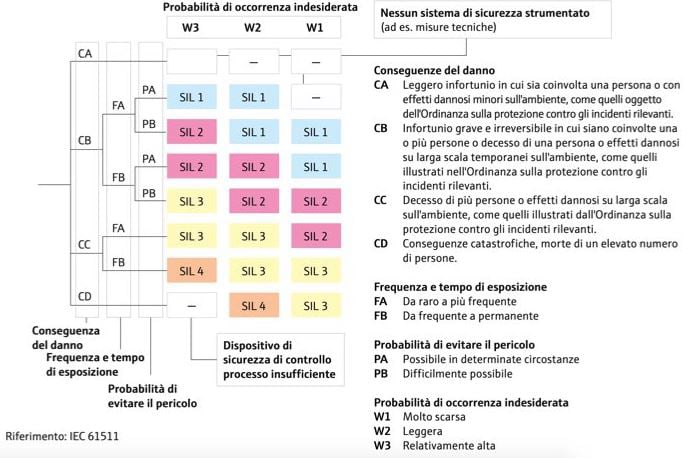

I livelli di integrità e di sicurezza SIL (Safety Integrity Level).

1. La sicurezza nell’automazione industriale.

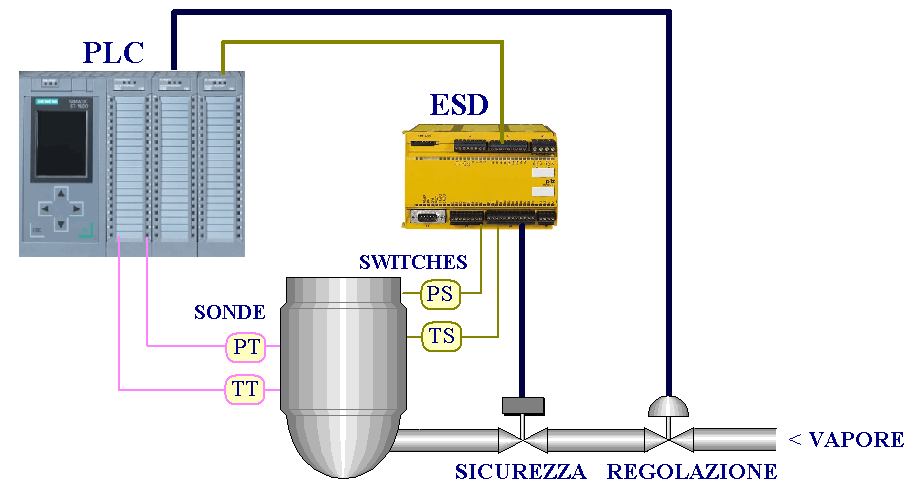

Qualsiasi sia l’area d’applicazione interessata dall’automazione industriale, la sicurezza ricopre un ruolo cardine, e per garantire il funzionamento sicuro degli impianti ci sono diversi sistemi che operano su diversi livelli come vediamo nella prossima immagine.

Nella figura sopra troviamo che la sicurezza viene in effetti architettata a strati, partendo dallo strato più basso, dove il processo stesso viene progettato con criteri di sicurezza, e dove l’ultimo livello è rappresentato dal protocollo di sicurezza della comunità.

All’interno di questo sistema i dispositivi d’arresto e di spegnimento di emergenza sono impiegati sul livello quattro, quello chiamato di strumentazione di sicurezza.

Prima di parlare dei sistemi di spegnimento d’emergenza, facciamo chiarezza su qual’è la differenza tra questi sistemi e i sistemi d’arresto.

2. Differenze tra un sistema d’arresto di emergenza e un sistema di spegnimento di emergenza.

Un sistema d’arresto d’emergenza è un sistema che permette di fermare un macchinario o parte di esso, per esempio alla pressione di un pulsante d’emergenza, o al verificarsi di una certa condizione di pericolo.

L’arresto avviene in questo caso immediatamente ponendo l’impianto e le sue utenze in uno stato preciso, che a seconda del tipo d’applicazione possono essere disattivate o lasciate nello stato in cui si trovavano al verificarsi dell’arresto stesso.

Quasi sempre, in un classico quadro di controllo d’automazione la pressione di un pulsante di emergenza arresta le utenze, per cui spegne le valvole e i motori, mantenendo però acceso il PLC in modo che si possano generare gli allarmi relativi all’arresto di emergenza stesso.

Il tipico arresto d’emergenza che troviamo sui quadri d’automazione industriale prevede un fungo di colore rosso con sfondo giallo, lo vediamo nella prossima figura.