Data aggiornamento: luglio 2025.

Come si fa a trasformare uno schema elettrico in un programma per plc? Quali sono le procedure per convertire le funzionalità dello schema in una serie di istruzioni in linguaggio ladder?

Benvenuto sul mio sito dedicato all’automazione industriale, oggi impariamo cosa significa creare un software per controllori logici programmabili partendo da un diagramma elettrico.

NOVITÀ!

Tra i corsi che trovi su questo sito, trovi anche il videocorso per imparare a leggere gli schemi elettrici e quelli P&ID, oltre che il corso per imparare a progettare i quadri elettrici d'automazione.

Clicca sull'immagine quì sotto per dare un'occhiata a tutti i corsi disponibili.

Ecco cosa impariamo oggi:

L’importanza degli schemi elettrici nell’automazione.

Il circuito di potenza.

Il circuito di comando (ausiliario).

Dallo schema elettrico agli ingressi e uscite PLC.

Definizione delle variabili nel PLC.

Trasformare gli oggetti fisici dello schema elettrico in elementi del programma PLC.

L’importanza degli schemi elettrici nell’automazione.

Quando si programmano i plc, gli schemi elettrici diventano qualcosa di molto familiare (almeno lo si auspica), in effetti questo mestiere implica il saper leggere e interpretare i diagrammi non solo per creare i software, ma anche per poter operare al successivo collaudo delle apparecchiature in campo, ed eventualmente ricercare i guasti. Lo schema elettrico nei processi d’automazione occupa un ruolo davvero importante.

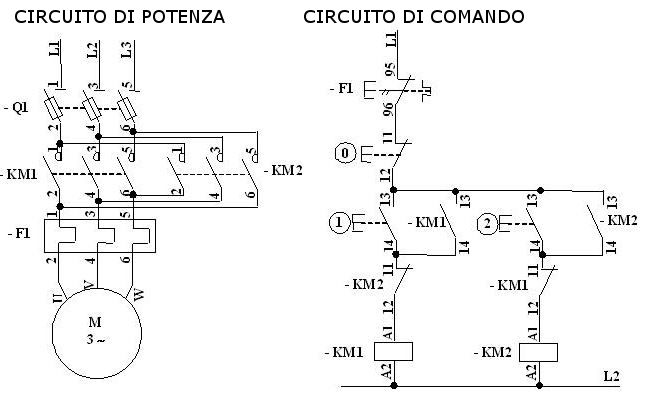

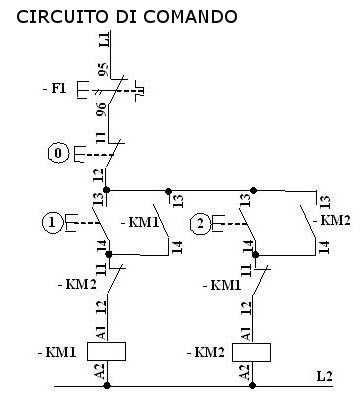

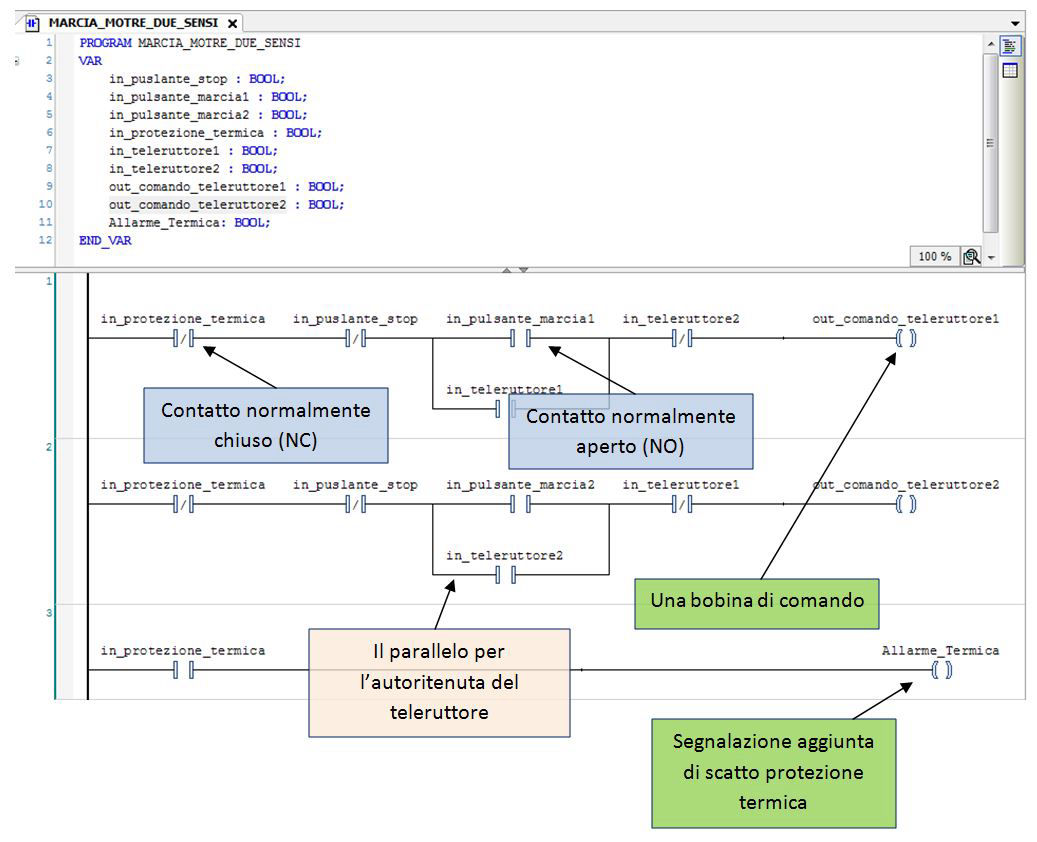

In questa lezione vediamo come convertire un semplice schema elettrico di comando di un motore con inversione di marcia, in un programma ladder per il plc. impareremo come identificare gli elementi che diventeranno parte del software (ingressi e uscite), per poi definire le variabili PLC e costruire i rami d’istruzione.

Partiamo dall’immagine seguente che mostra lo schema elettrico di partenza.

Nella figura sopra abbiamo la prima linea di comando per il primo teleruttore con il controllo della termica, i pulsanti di start e stop, l’auto ritenuta e l’interblocco con il secondo contattore. A sinistra del ramo abbiamo le istruzioni di ingresso (in questo caso solo ingressi di contatti da valutare, sulla destra l’istruzione d’uscita (bobina di comando).

La linea due del programma è simile alla prima e permette il comando controllato del secondo teleruttore, mentre nella terza riga abbiamo aggiunto una segnalazione quando la protezione termica interviene: alziamo il bit della bobina “Allarme_Termica”, che potrà per esempio comandare una lampada oppure essere visualizzata su un sinottico HMI.

Nel costruire questa rete avremmo potuto utilizzare per le variabili nomi che contengono gli stessi identificativi sullo schema elettrico, perciò per esempio in_KM1 come ingresso del contatto teleruttore 1, oppure out_KM2 per la variabile d’uscita del secondo contattore, o ancora in_F1 l’ingresso di protezione termica. Allo stesso modo i pulsanti si sarebbero potuti chiamare in_P0, in _P1, in_P2.

Dal punto di vista del funzionamento non sarebbe cambiato nulla, tuttavia avremmo avuto un’omogeneità di nomenclatura che non guasta mai.

C’è un vantaggio invece a chiamare le variabili in maniera generica come nel nostro programma? Sì, il programma diventa universale; supponiamo che un domani lo schema elettrico presenti altri nomi per gli oggetti non dovremmo rinominare le nostre variabili, esse infatti hanno un nome che dichiara la loro funzione e non il nome di un oggetto specifico.

Bene, siamo arrivati al termine di questa lezione su come trasformare uno schema elettrico in un programma ladder per PLC. Quello di oggi è solo un piccolo esempio, tuttavia i passi per eseguire questa procedura sono sempre gli stessi, anche per progetti di grandi dimensioni.

Io ti do appuntamento alla prossima, qui sul mio sito internet e sul mio canale YouTube, e ti auguro buon lavoro, ci vediamo presto!