Data aggiornamento: luglio 2025.

Benvenuto su queste pagine dedicate all’automazione industriale, oggi parliamo di Arduino e PLC, e vediamo un esempio di possibile integrazione tra questi dispositivi, per svolgere compiti complessi.

Se il PLC rappresenta la scelta d’elezione per controllare macchinari e processi industriali, le schede programmabili per makers (come Arduino, ESP32 e altre), offrono possibilità di variare ulteriormente i campi d’applicazione dei PLC stessi.

Negli altri articoli riguardanti Arduino e i PLC, abbiamo messo a confronto i diversi sistemi, e constatato che la maggiore diffusione del PLC nelle fabbriche è attribuibile a diversi fattori tra i quali semplicità di programmazione, integrazione immediata nelle reti come la PROFINET e il MODBUS TCP/IP, utilizzo dei segnali standard digitali e analogici, tra i quali 24VDC, 0-10VDC, 4-20mA e così via.

Arduino dal suo canto rappresenta un’ottima soluzione per progettare prototipi, tuttavia quando si tratta di valutarne l’impiego in ambito industriale, ci sono ancora oggi diverse variabili che gli attribuiscono un ruolo meno evidente.

I PLC come spina dorsale, Arduino come completamento dei sistemi.

Dato che i PLC nascono per operare nell’industria, sono molto indicati per gestire attuatori e sensori che lavorano con segnali standard, per esempio per comandare valvole, motori, e rilevare dati dal campo attraverso sonde di temperatura, di pressione, trasmettitori di livello e molti altri.

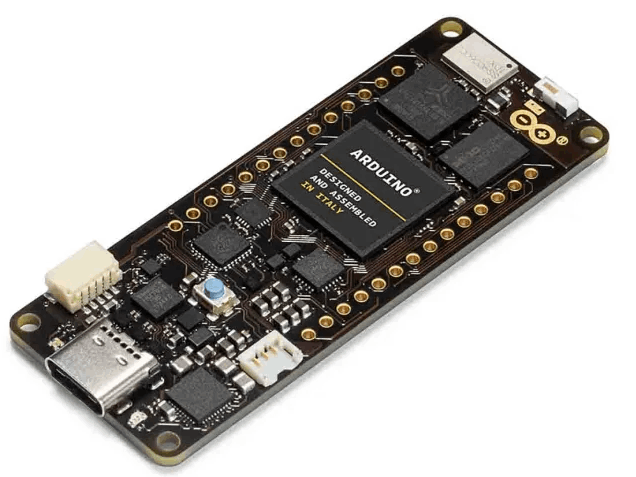

Arduino possiede diverse shields (schede di espansione) che permettono allo stesso di svolgere compiti diversi, per esempio per utilizzare sensori come il giroscopio, accelerometro, sensori tattili, di colore; ultimamente tra le schede accoppiabili alla scheda madre trovano posto anche quelle per acquisizione visiva (applicazioni vision).

In questo contesto, l’idea è di utilizzare il PLC per i compiti per cui è nato e che svolge egregiamente, e Arduino come scheda complementare che può regalare nuovi “occhi” e nuove “orecchie” al PLC stesso.

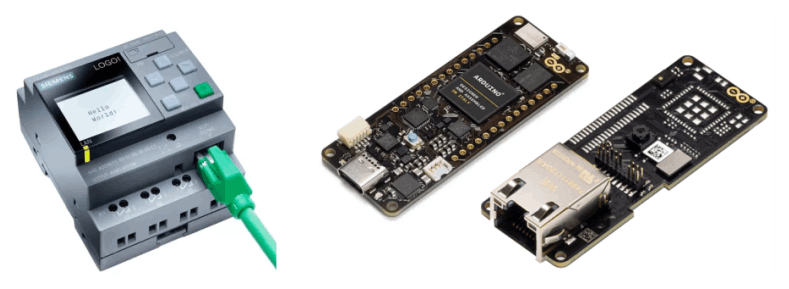

Nella figura che segue troviamo, oltre che il controllore LOGO! Siemens, una scheda Arduino Portenta H7 con di fianco la Portenta Visual Shield, quest’ultima integra una vasta gamma di funzionalità visive, e permette di realizzare progetti che coinvolgono l'elaborazione di immagini e audio.

Tra gli ambiti d’applicazione di questa soluzione trovano posto il rilevamento di movimento, il controllo gestuale e vocale degli impianti e delle apparecchiature, così come il controllo qualità dei pezzi lavorati e dei prodotti.

Realizzare un sistema di visione normalmente ha dei costi molti superiori a quanto necessario utilizzando i dispositivi di cui stiamo parlando.

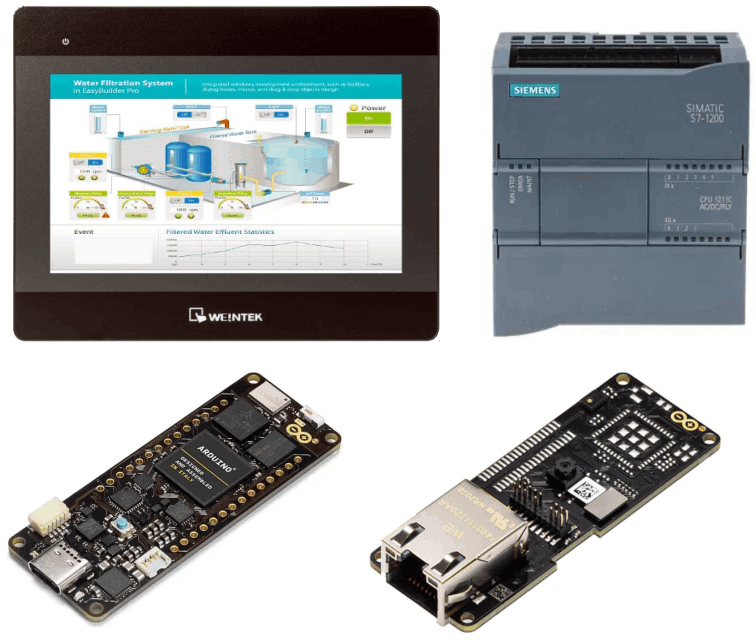

Immaginiamo ora di utilizzare Arduino e le sue shields in sinergia con un classico PLC come il sistema S7-1200 Siemens, o anche un piccolo controllore come il LOGO! della stessa casa.

Potremmo aggiungere un pannello HMI Weintek e ottenere un sistema d’automazione completo per controllo di processo con monitoraggio, registrazione dei dati, e acquisizione di variabili ambientali e specifiche attraverso Arduino. Tutto questo a costi tutto sommato accessibili.

La comunicazione tra le apparecchiature nell’automazione industriale.

Oggi più che mai nell’automazione industriale si punta all’interconnessione tra le varie aree della fabbrica, grazie anche all’avvento dell’industria 4.0, ormai diventata 5.0

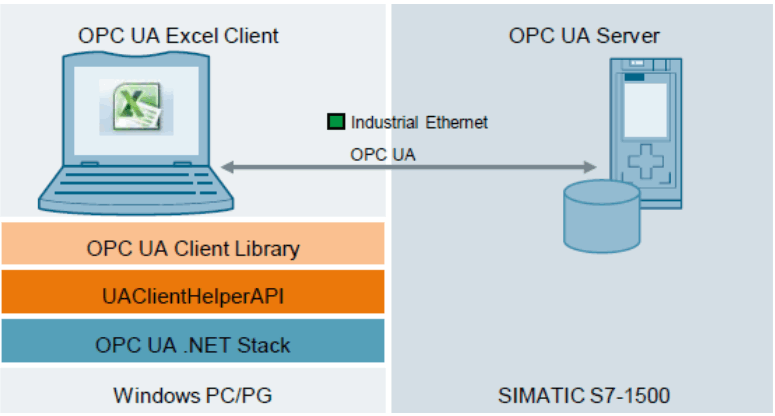

Il PLC risponde ai requisiti di comunicazione e sicurezza adottando protocolli come l’OPC UA, server web integrati, integrazione con il cloud e la IoT attraverso MQTT, e funzioni di sicurezza come le chiavi e la crittografia.

Anche i sistemi di monitoraggio industriale HMI e SCADA rappresentano oggi punti d’accesso per esempio per i sistemi MES (sistemi di controllo della produzione) e altri sistemi di raccolta dati e trasmissione di ordini di produzione.

Sfruttare queste possibilità offerte dai PLC, insieme con la capacità di personalizzazione di Arduino può sicuramente rappresentare qualcosa di interessante.