Data aggiornamento: luglio 2025.

Cosa sono gli inverter? Cosa significa VFD, e come si utilizzano queste apparecchiature insieme ai PLC?

Nel mondo dell’automazione industriale ci sono apparecchi senza i quali i processi non potrebbero essere automatizzati, e tra questi sicuramente i motori. In questo articolo conosciamo da vicino l’inverter, ovvero un oggetto in grado di variare la velocità dei motori e di controllarne il funzionamento.

NOVITÀ!

Tra i corsi che trovi su questo sito, trovi anche il videocorso per imparare a leggere gli schemi elettrici e quelli P&ID, oltre che il corso per imparare a progettare i quadri elettrici d'automazione.

Clicca sull'immagine quì sotto per dare un'occhiata a tutti i corsi disponibili.

Ecco gli argomenti di questa lezione:

I motori nell’automazione industriale.

L’utilità di variare le velocità dei motori.

Come funziona un inverter.

Come si utilizzano gli inverters con i PLC.

I principali parametri per configurare un inverter.

I motori nell’automazione industriale.

Quando parliamo di motori, sappiamo che parliamo di qualcosa presente in gran parte dei sistemi d’automazione di processo, e tra questi troviamo molto spesso quelli alimentati a 380V in corrente alternata.

Uno dei sistemi migliori per cambiare la velocità di queste apparecchiature è variare la frequenza dell’alimentazione, discostandola da quella standard di 50 o 60hz, a seconda di dove il motore è installato.

Aumentando la frequenza aumenta la velocità del motore, e la stessa si abbassa quando invece abbassiamo la frequenza.

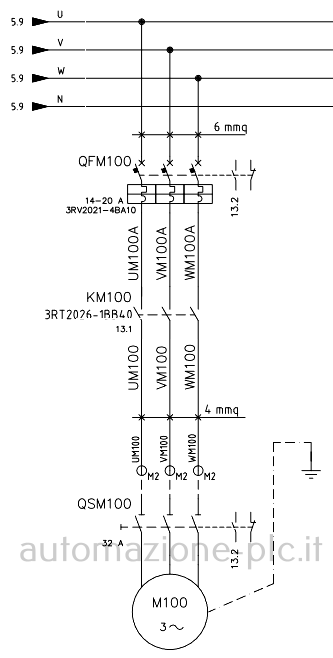

Nei sistemi automatizzati con PLC, controlliamo il motore attivando un teleruttore che mette in collegamento le tre fasi dell’alimentazione con il motore stesso. La velocità è fissa ed è determinata dal tipo di motore, i giri al minuto che questo compie li possiamo trovare sulla sua targa.

Il classico avviamento di un motore elettrico trifase prevede l'utilizzo di sistemi di protezione (fusibili o interruttori magnetotermici), sezionatori manuali, teleruttori (contattori) e comandi di start e stop manuali o automatici.

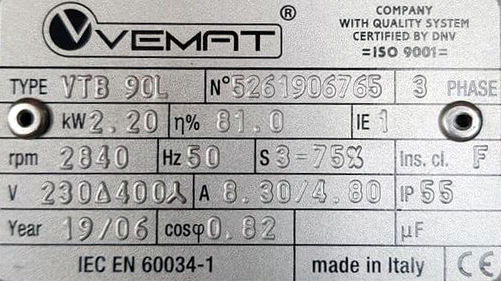

Sulla targa del motore troviamo molti dati utili come la potenza, i giri nominali, la frequenza di funzionamento e il grado di protezione IP.

Come vediamo in figura sopra, la targa parla di un motore da 2,2 KW che fa 2840 giri al minuto a 50hz. L’assorbimento è di 8,3 Ampere se alimentato a 230V e collegato a triangolo, oppure di 4,8A se invece gli si forniscono 400V con collegamento a stella.

Se installiamo un inverter tra alimentazione e motore, otteniamo che possiamo far girare il motore più lentamente ed eventualmente più velocemente, naturalmente rispettando certi limiti.

L’utilità di variare le velocità dei motori.

Intanto perché dovremmo voler cambiare la velocità di un motore? A seconda dell’applicazione su cui lavoriamo, potremmo necessitare di far muovere un nastro trasportatore più velocemente oppure meno velocemente, allo stesso modo potremmo variare la portata di una pompa centrifuga o volumetrica per effettuare dei dosaggi con più precisione, oppure per regolare una pressione.

Le casistiche sono molte, inoltre come accennato in precedenza, con i VFD possiamo controllare diversi parametri di funzionamento dei motori per farli funzionare meglio e con maggior sicurezza.

Durante l’avviamento i motori subiscono uno grosso stress, basti pensare che la corrente di spunto di questi può essere anche di diverse volte maggiore di quella nominale.

Ci sono sistemi di avviamento molto utilizzati in passato come la stella / triangolo che permettono di avviare il motore a una velocità minore per qualche secondo, tuttavia queste tecniche non permettono di variare a piacimento la velocità nel tempo.

Oggi gli avviamenti possono essere controllati anche dai Soft Starters, anche questi però si occupano solamente della fase iniziale della marcia del motore, diversamente dall’inverter che invece lavora e controlla il motore sempre.

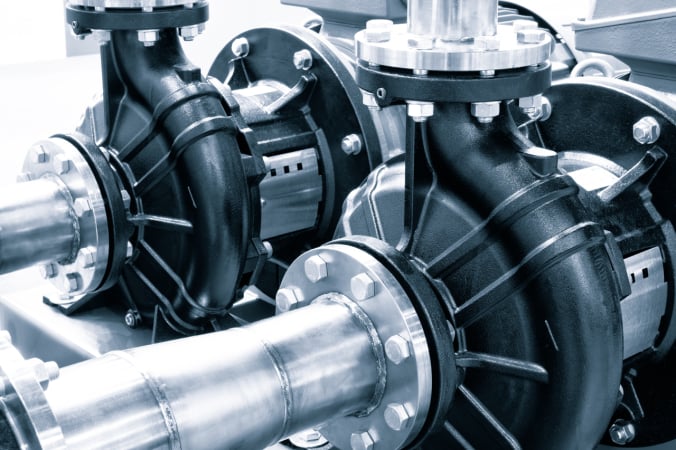

I motori vengono impiegati per movimentare nastri e altri componenti di manovra.

Le pompe centrifughe hanno una girante (impeller) che gira a velocità elevate grazie a un motore elettrico.

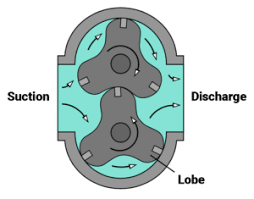

anche le pompe a lobi (rotative) sono azionate da motori elettrici; queste pompe raggiungono velocità meno elevate di quelle centrifughe, e contrariamente a queste sono pompe attive.

Come funziona un inverter.

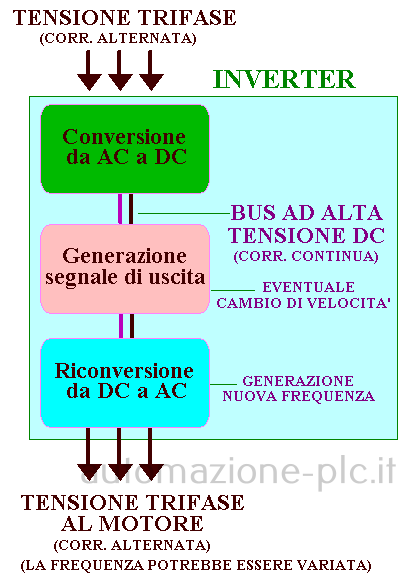

Il principio di funzionamento degli inverters lo possiamo vedere nella prossima immagine.

Guardando la figura notiamo che il primo stadio contenuto in un inverter si occupa di convertire la corrente alternata fornitagli in ingresso in corrente continua, per mezzo dell’utilizzo di un sistema chiamato rettificatore.

Troviamo poi uno stadio dove viene generato il nuovo segnale per il motore, lavorando in corrente continua, ed eventualmente apportando la modifica per la nuova velocità desiderata.

L'ultimo modulo dell'apparecchio serve a riconvertire la corrente in alternata. Questa sezione dell’inverter può utilizzare diverse tecniche, una tra le quali la tecnica PWM (pulse width modulation), per riuscire ad approssimare una nuova forma sinusoidale da fornire al motore.

Naturalmente un inverter contiene altri circuiti che servono oltre che per il migliore funzionamento dello stesso, anche ad assicurare che il motore funzioni al meglio e in sicurezza, proteggendolo per esempio dai sovraccarichi.

Come si utilizzano gli inverters con i PLC.

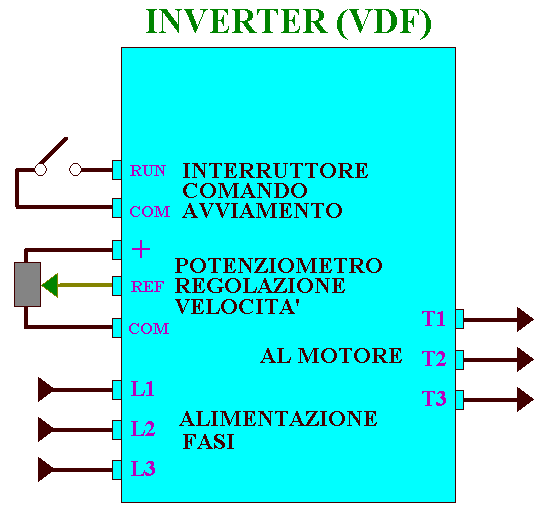

Per utilizzare un inverter sarebbe sufficiente portargli l’alimentazione e collegare sui suoi morsetti di uscita un motore. Per comandare l’apparecchio può bastare un ingresso (chiudere un ponticello), e collegare un potenziometro (per cambiare la velocità di marcia); in alternativa se l’inverter lo prevede si possono utilizzare i pulsanti a bordo ed eventualmente il display.

Qualsiasi sia il tipo di connessione che utilizziamo per comunicare con l’inverter, i segnali di marcia e quello di velocità del motore desiderata sono i più importanti. Se vogliamo utilizzare l’inverter con i PLC abbiamo due strade: scambiare segnali I/O oppure utilizzare inverter che lavorano in rete su un bus come la Profinet, il Profibus, la Controlnet, il Modbus, e tanti altri.

Collegando il variatore di frequenza al PLC con normali ingressi e uscite avremo:

Un’uscita digitale per la marcia.

Un’uscita analogica per il preset di velocità.

Un ingresso digitale per lo stato di allarme dell’inverter.

Un’uscita digitale per resettare il fault dell’inverter.

Un ingresso analogico per conoscere la velocità attuale del motore.

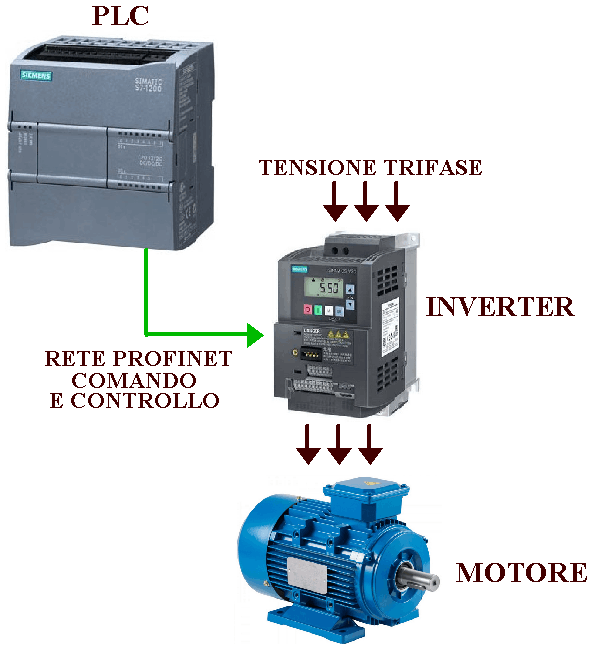

Se invece optiamo per un apparecchio con scheda in grado di interfacciarsi con la rete, allora tutti questi segnali possono essere inviati come pacchetti di dati, e potremo trasmettere e ricevere dall’apparecchiatura molte informazioni utili.

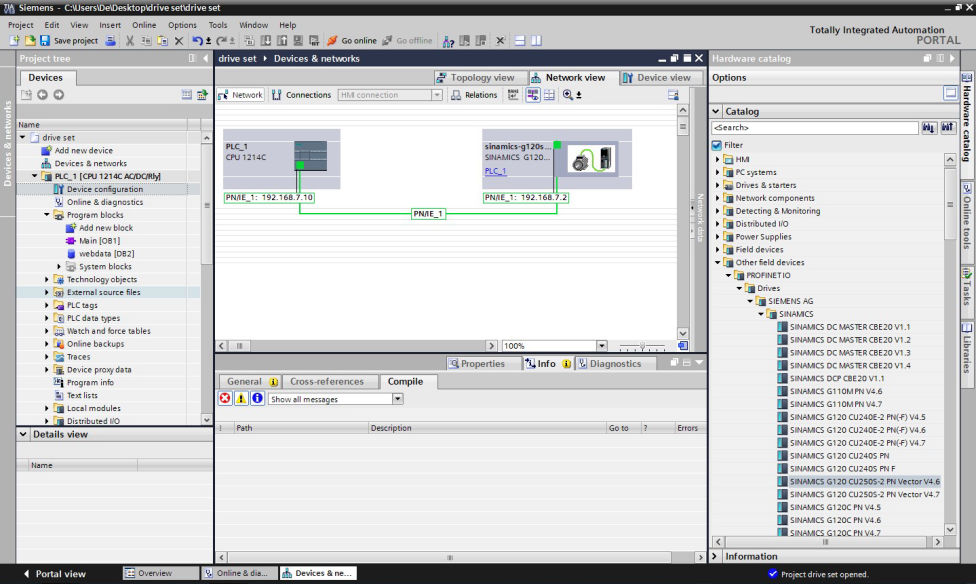

Nella prossima immagine vediamo una rete con plc Siemens e inverter, l’apparecchio comunica con l’unità centrale per mezzo della rete Profinet.

I principali parametri per configurare un inverter.

I moderni variatori di frequenza ci permettono oggi di parametrizzare davvero moltissime variabili di funzionamento del motore, tuttavia per un utilizzo di base di queste apparecchiature, spesso basta una configurazione di pochi parametri.

Alcuni sistemi ci mettono a disposizione delle procedure guidate per effettuare lo start up dell’apparecchio.

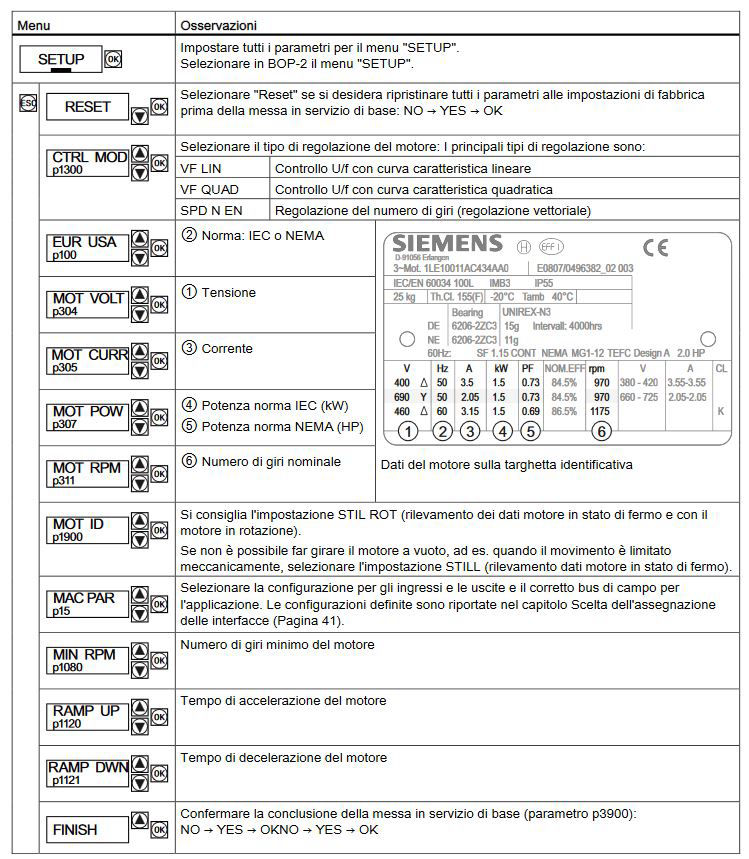

Nella prossima immagine vediamo una di queste procedure, è relativa ai variatori di frequenza Siemens Sinamics G120.

Come vediamo nella figura sopra, dobbiamo fornire all’inverter alcuni parametri del motore come la tensione nominale e la corrente, poi la potenza e il numero di giri di targa. Su alcuni inverters si specificano le frequenze di lavoro, su altri i numeri di giri, perciò frequenze di base, minima e massima, oppure numero di giri nominali, minimo e massimo.

Tra i parametri di base di configurazione inverter troviamo le rampe di accelerazione e decelerazione, espresse solitamente in secondi, e che ci permettono di avviare il motore, così come di fermarlo in maniera “dolce”.

Chiaramente configurando il VFD si fornisce a esso anche la corrente massima accettabile, visto che l’inverter sostituisce la protezione termica fisica, la quale eventualmente se presente si posiziona a monte dello stesso e non a valle.

Tra gli altri parametri che possiamo fornire all’inverter ci sono quelli che specificano quali ingressi digitali e analogici dello stesso sono utilizzati per la marcia e gli stati, e naturalmente per i set point e la lettura dei valori di lavoro nell’apparecchio.

Per gli inverters che lavorano in rete, la parametrizzazione, così come lo scambio dati per i comandi e gli stati può avvenire attraverso il trasferimento dei dati sul bus; in questo caso gli inverter sono configurabili per mezzo degli ambienti di programmazione specifici, oppure integrati come nel caso di suite di programmazione come la TIA Portal Siemens, o la Studio5000 di Rockwell Automation.

Nella prossima immagine vediamo una schermata di configurazione della rete Siemens, su questa troviamo un inverter modello Sinamics G120, a cui è stato assegnato un indirizzo IP 192.168.7.2, dopo essere stato collegato alla rete Profinet.

Quando si configurano inverters in rete è necessario assegnare loro un indirizzo univoco, come abbiamo visto sulla rete Profinet è un indirizzo IP, sulle reti Profibus invece sarà un numero decimale.