Data aggiornamento: luglio 2025.

Benvenuto nel corso d’automazione industriale e programmazione PLC. In questa lezione affrontiamo un argomento molto importante, ovvero la trasformazione di un progetto in una configurazione hardware e di rete che conterrà naturalmente anche il nostro sistema di controllori programmabili. Nel ruolo di “uomini d’automazione” e system integrator, dobbiamo affrontare queste fasi preliminari in maniera consapevole e precisa.

Ecco gli argomenti di oggi:

Definizione del processo e dei componenti in campo.

Progettazione del quadro elettrico d’automazione.

Progettazione della configurazione hardware del plc.

Indirizzamento degli oggetti e degli ingressi / uscite e delle apparecchiature.

Come avviene la configurazione hardware dei plc.

Quando si deve progettare l’automazione di un processo le variabili da tenere in considerazione sono molte e variano a seconda del tipo di lavorazione e di industria in cui andiamo a operare. Detto questo, le operazioni preliminari importantissime da svolgere riguardano l’analisi dell’impianto in termini di componenti che contiene e di come devono funzionare; in base a questo configureremo la nostra architettura di automazione e il plc.

Non importa se l’impianto è grande, piccolo, se contiene 10, 100 o 1000 I/O, quello che conta è riuscire ad avere una visione globale per cominciare a progettarlo correttamente senza tralasciare nessun dettaglio.

Definizione del processo e dei componenti in campo.

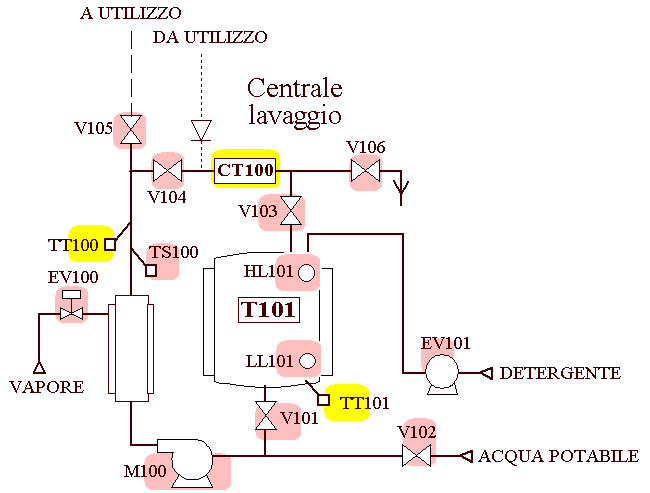

Tutto comincia con la definizione di un processo in base alle necessità del cliente, prendiamo per esempio un piccolo impianto di lavorazione asfalto. Il progettista disegna uno schema di flusso in base alle necessità e questo arriva all’ufficio tecnico; spesso già nella fase di progettazione iniziale i tecnici d’automazione vengono interpellati per trovare soluzioni più efficaci in termini di risparmio sulla componentistica e flessibilità dell’impianto. Nel nostro esempio possiamo considerare un sistema come quello raffigurato nella prossima immagine.

La prima cosa da fare è capire quali oggetti necessitano di automazione e sono quindi significativi per noi e il nostro plc e quali invece no; nell’esempio di cui sopra abbiamo delle pompe, dei sensori e delle valvole automatiche: questi sono sicuramente oggetti che dovranno essere controllati dal nostro sistema automatico.

Ci sono nel disegno anche componenti meccanici che non sono collegati al quadro elettrico, per esempio lo scambiatore di calore, e sicuramente il serbatoio.

Come vedi, non è detto che sullo schema sia rappresentato tutto ciò che “ha dei fili”, in genere si cerca di dettagliare i disegni P&ID (diagrammi di flusso) ma a volte è necessario omettere qualche informazione per rendere lo schema più leggibile. Nei disegni più dettagliati tutto ciò che non è “inerme” viene specificato e riceve un nome per essere identificato univocamente lungo tutta la filiera di progettazione e lavorazione.

Per esempio una valvola potrà essere chiamata V1, e quella sarà sempre chiamata così, sia nello schema di flusso che nello schema elettrico, e naturalmente anche sulle pagine dei sistemi di supervisione.

Progettazione del quadro elettrico d’automazione.

Una volta definiti gli oggetti che è necessario rendere automatici o collegare al sistema, quindi rilevatori dal campo e attuatori, si passa alla fase di progettazione del quadro elettrico; in questa fase si deve tenere conto dello spazio necessario considerando anche eventuali aggiunte future sull’impianto.

Il quadro d’automazione conterrà tutto il necessario a fornire la potenza per i motori e l’alimentazione di tutte le apparecchiature in campo, considerando anche le protezioni (interruttori magnetotermici, fusibili e così via); oltre a questo nel quadro sarà presente la parte ausiliaria di comando (teleruttori, relé ecc.)

Il quadro elettrico troverà al suo interno anche il PLC e le morsettiere necessarie a ricevere i cavi provenienti dagli apparecchi in campo, nel nostro esempio valvole, motori e sensori.

La progettazione del quadro elettrico va di pari passo con la progettazione dell’hardware del plc, visto che le diverse componenti in campo necessitano di diversi tipi di collegamento e si tramutano in segnali digitali e analogici. Nel caso di una valvola pneumatica abbiamo solitamente un’uscita digitale per il comando della bobina che la fa muovere, e due ingressi digitali per conoscere la posizione della valvola (aperta, chiusa, oppure deviata se si tratta di una valvola deviatrice).

Allo stesso modo per un motore trifase oltre a fornire a questo il 380V necessario a farlo lavorare dobbiamo ricevere il segnale che il suo teleruttore sia azionato, questo ci fornisce un ingresso digitale. Per i motori solitamente abbiamo anche un ingresso che ci segnala lo scatto della protezione magnetotermica e quello di chiusura del sezionatore manuale posto in campo nei pressi del motore stesso.

Come si nota, non basta contare le apparecchiature ma è necessario moltiplicare il loro numero per un certo numero di segnali; a titolo d’esempio ecco i segnali comunemente forniti e necessari per alcuni apparecchi:

Valvola: un’uscita e due ingressi digitali.

Motore: un’uscita e tre ingressi digitali.

Interruttore di livello: un ingresso digitale.

Sonda di temperatura, pressione, livello: un ingresso analogico.

Misuratore di portata: un ingresso analogico.

Valvola regolatrice continua: un uscita analogica.

Altre apparecchiature potrebbero essere inserite su un bus dati come il PROFIBUS, queste trasmettono e ricevano valori attraverso la rete e non mediante schede di ingressi e uscite tradizionali.

Progettazione della configurazione hardware del plc.

Per la configurazione del plc, una volta contati gli ingressi analogici e digitali necessari per il nostro sistema d’automazione, si decide quanti moduli di ingressi e uscita occorrono, sia digitali che analogici. Nel progettare l’architettura del sistema plc si terrà conto di eventuale spazio per nuove utenze, e spesso si utilizzano più moduli del necessario per collocare i segnali in maniera più semplice da gestire, per esempio per essere elaborati meglio nel software del plc.

Progettando il plc, si deciderà quali moduli I/O installare nel quadro principale e quale remotare in quadretti collegati al rack principale mediante reti PROFIBUS, PROFINET e altre, spesso non è conveniente riempire il quadro di apparecchiature e stendere numerosi e lunghi cavi per raggiungere le utenze; meglio collegare quest’ultime ai quadri remoti e far arrivare i segnali al plc più agevolmente attraverso il bus di rete.

Nel caso di molte utenze dello stesso tipo, conviene raggruppare i segnali con stesso significato in modo da poterli gestire “a parole” nel plc piuttosto che singolarmente. Questo velocizza e semplifica la programmazione, inoltre permette di scrivere meno codice. Un tipico esempio di questo modo di operare è l’elaborazione di tutti i feedback di chiusura o apertura delle valvole: con un’operazione a word se ne lavorano 16 contemporaneamente.

Configurando il plc si decide anche che tipo di comunicazione adottare con il campo e con il sistema di supervisione, scegliendo tra le varie reti e i vari software di comunicazione industriale; in questo modo si introducono nel sistema anche eventuali schede di rete, siano esse per la supervisione che per la remotazione degli I/O.

Indirizzamento degli oggetti e degli ingressi / uscite e delle apparecchiature.

Indipendentemente dal sistema plc che andiamo a scegliere, quando configuriamo l’hardware in pratica diciamo al sistema con cosa dovremo comunicare e per questo motivo ogni oggetto sulla rete sarà identificato univocamente.

A seconda della rete di campo impiegata o del tipo di moduli I/O, l’indirizzamento potrà essere rappresentato da un numero o da un simbolo; in ogni caso ogni oggetto avrà il suo collocamento identificabile.

Per fare un esempio, nelle reti PROFIBUS gli apparecchi hanno un indirizzo decimale, mentre nelle reti PROFINET si identifica l’indirizzo MAC-ADDRESS, che poi diventa un indirizzo IP.

A livello di moduli I/O, questi vengono identificati anch’essi con un indirizzo che dipende dalla rete impiegata, i sistemi di configurazione permettono comunque di identificare il rack locale, quelli remoti, e all’interno dei rack i singoli moduli e i singoli punti di ingresso e uscita.

Come avviene la configurazione hardware dei plc.

A seconda del tipo di plc la configurazione avviene in modi leggermente diversi, tuttavia seguendo la filosofia della mia scuola di automazione, preferisco non parlare di apparecchi specifici ma dare delle linee guida che vanno sempre bene; al programmatore va il compito di adattare il lavoro leggendo i manuali di istruzione delle singole macchine adottate.

La configurazione hardware avviene attraverso i software di programmazione delle case costruttrici di plc, oggi questi software funzionano sui PC con windows, e tra questi troviamo per esempio STEP 7 e TIA Portal per i PLC Siemens, RSLogix 500, RSLogix 5 e Studio 5000 per i plc Rockwell Automation (Allen Bradley).

Per i controllori più vecchi come il Texas 545 e la relativa famiglia si utilizza ancora oggi un software che funziona in ambiente MS-DOS chiamato TI-Soft.

Questi software (o meglio oggi vengono chiamate suite di programmi) sono gli stessi che permettono di creare i programmi del plc, di configurare reti e apparecchi in campo ad esse collegate, e spesso di progettare anche sistemi scada e di supervisione HMI; la tendenza odierna è di fornire tutti gli strumenti di progettazione dell’automazione in un'unica appunto “suite” di programmi.

Le schermate di configurazione dei suddetti permettono di inserire i vari moduli di ingresso e uscita, di configurare la rete e di aggiungere anche eventuali apparecchiature complementari tra cui sistemi HMI.

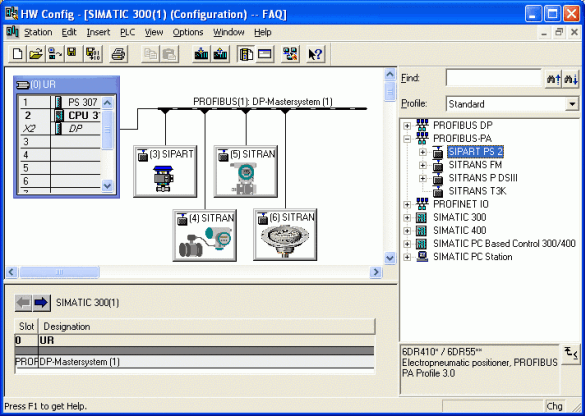

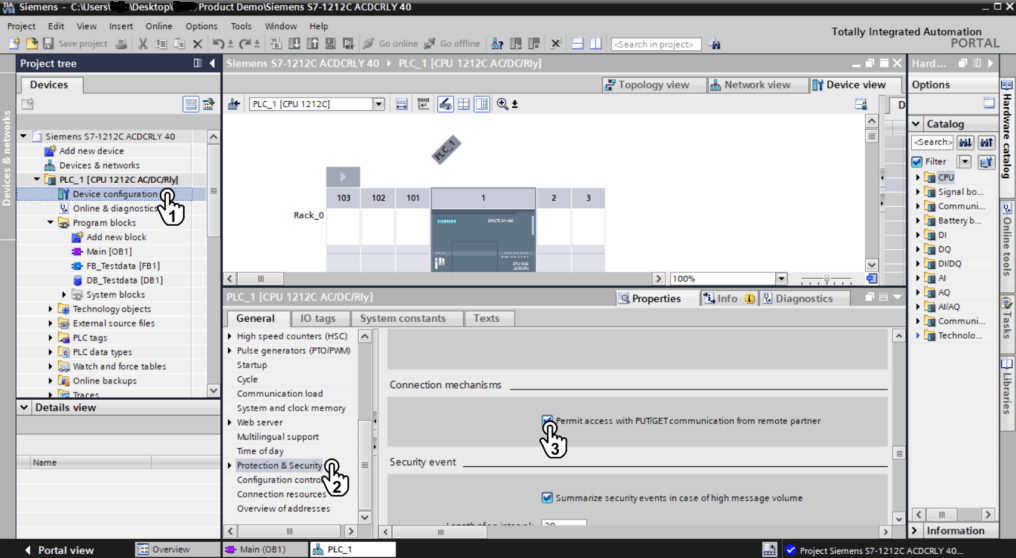

Nella stessa configurazione del plc può essere creata la configurazione di strumenti in campo che siano collegati alla rete e compatibili come per esempio quelli che sfruttano la rete PROFINET oppure PROFIBUS DP.

Di seguito troviamo due immagini rappresentati le schermate di configurazione hardware di un sistema STEP 7 Siemens e del nuovo TIA Portal della stessa casa; si nota come la versione STEP 7 presenti una grafica più "vintage" di Windows.