Data aggiornamento: luglio 2025.

Benvenuto nella sezione di questo sito dedicata alla programmazione dei PLC, oggi impariamo insieme quali sono le vere basi della progettazione software per questi apparecchi, anche alla luce dell’evoluzione della moderna automazione industriale.

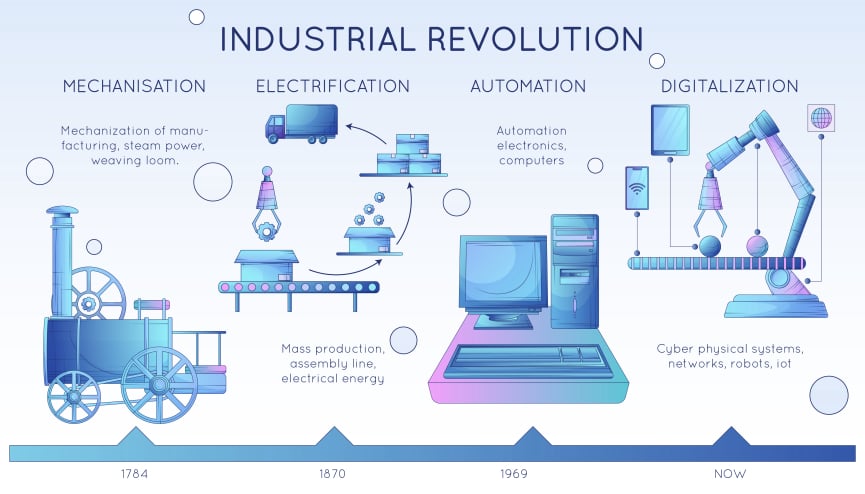

Industria 4.0, e ormai Industria 5.0, sono rivoluzioni nel mondo industriale che non solo hanno determinato dei cambiamenti nel modo di produrre e gestire le linee automatizzate, ma che hanno visto modificare, e in alcuni casi trasformare, la concezione di controllo di processo, e con essa il modo di funzionare dei PLC moderni.

Come sempre avviene quando parliamo di tecnologia, le evoluzioni sono rapide, anche se nell’automazione industriale avvengono un poco più lentamente rispetto ad altri ambiti; ma quanto queste evoluzioni hanno inciso sulla base della programmazione PLC? Ecco di cosa parleremo nei prossimi paragrafi.

La logica booleana e la programmazione PLC.

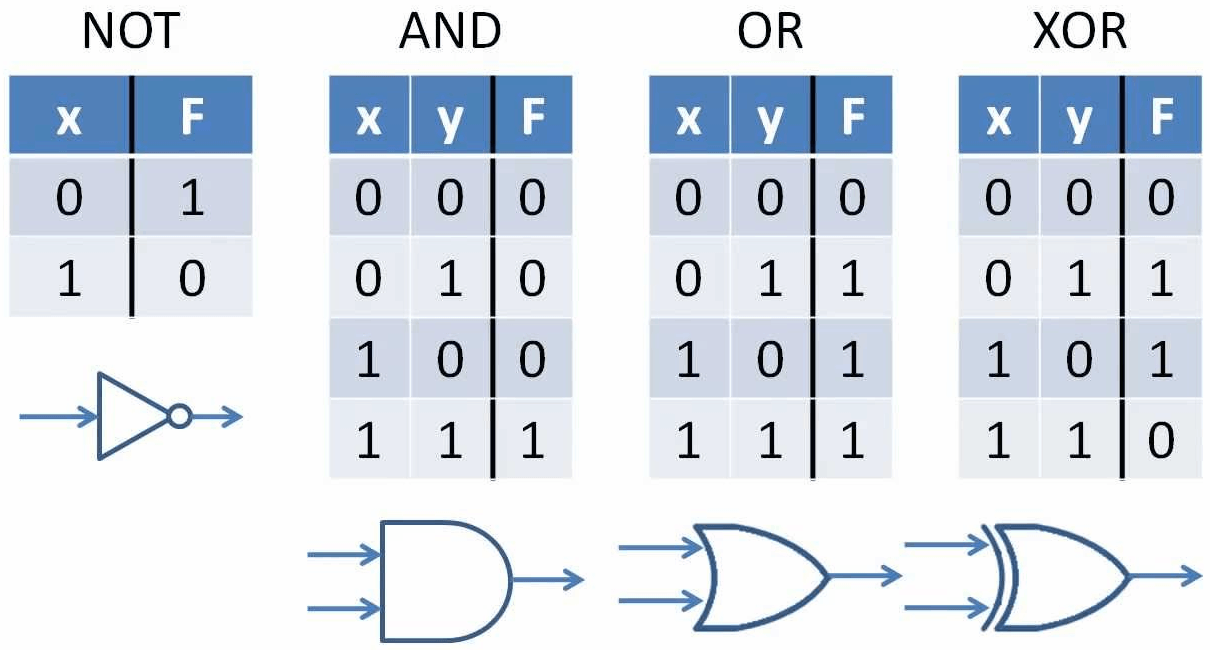

Visto che parliamo di plc, per cui di controllori programmabili, possiamo tranquillamente affermare che la logica booleana, pilastro di ogni tipo di ragionamento non solo delle macchine, è ancora al primo posto tra gli elementi imprescindibili necessari alla programmazione.

Senza le elementari funzioni AND, OR, e NOT; nessuna programmazione sarebbe possibile, non solo per controllori logici programmabili, ma per ogni sistema elettronico.

Imparare la logica booleana è la prima cosa da fare per iniziare a programmare plc.

La gestione della memoria per il programma e i dati.

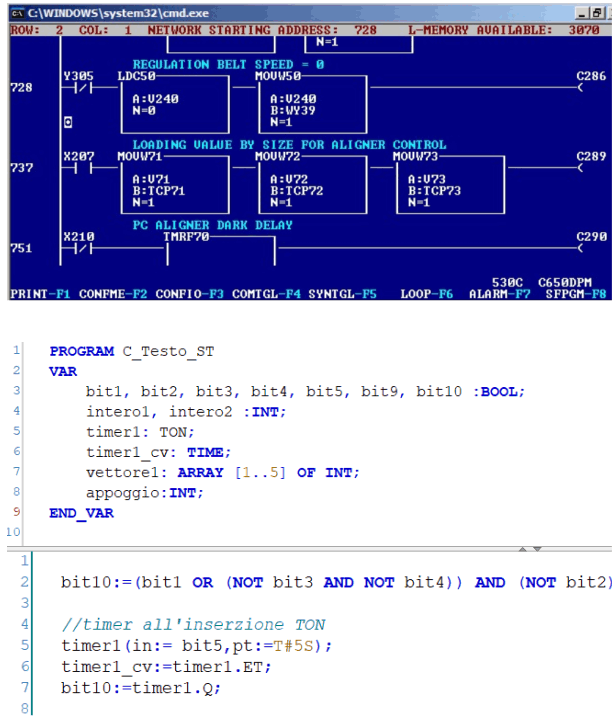

Se dal punto di vista della logica di base di programmazione PLC non è cambiato praticamente nulla, molto invece è cambiato nella gestione della memoria degli stessi; si pensi per esempio a come veniva dedicata la stessa, e al modo di indirizzarla.

Siamo passati da aree fisse di memoria destinate al programma, e nello specifico alle variabili, alle costanti, ai temporizzatori, ai merker (bit) e ai contatori; a una gestione della memoria dinamica dove possiamo semplicemente dichiarare una variabile e il tipo, e il PLC colloca l’informazione dove più ritiene utile, senza che noi conosciamo effettivamente l’indirizzo di quella variabile.

Ecco che per esempio dallo scrivere “%MW100”, oppure “V100”, siamo passati a scrivere “portata1 :int”; il PLC sa che "portata1" è di tipo intero, e si occupa di riservare automaticamente una parola di dati per quella variabile.

Temporizzatori, contatori, comparatori e istruzioni aritmetiche.

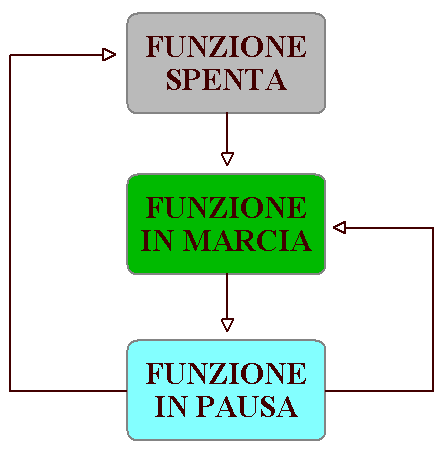

Lo stato delle funzioni (o cicli automatici) e la sua gestione.

L’hardware PLC locale, remoto e distribuito.

Accesso ai dati e protocolli aperti.